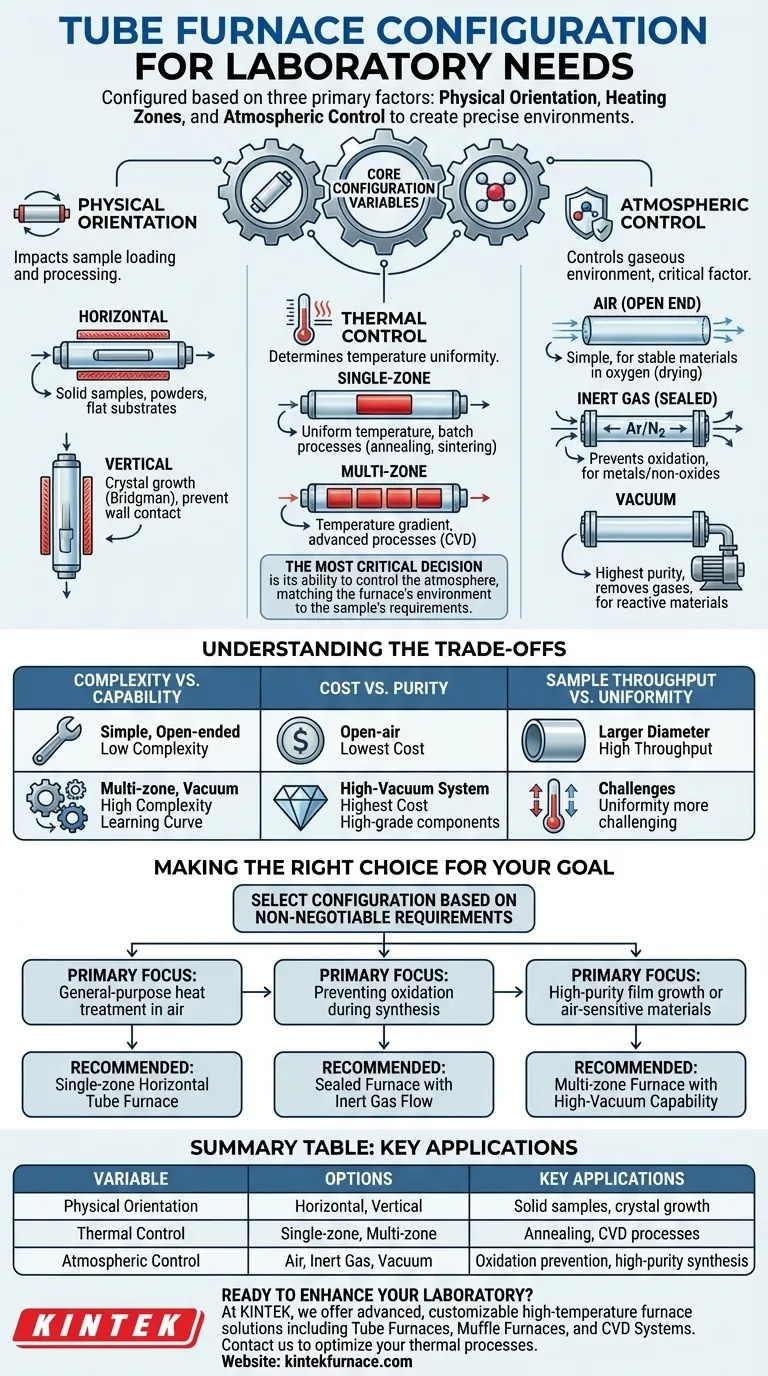

En substance, les fours tubulaires sont configurés en fonction de trois facteurs principaux : leur orientation physique, le nombre de zones de chauffage et leur capacité de contrôle atmosphérique. Ces éléments ne sont pas choisis arbitrairement ; ils sont sélectionnés pour créer l'environnement thermique et chimique précis requis pour un processus matériel spécifique, du simple traitement thermique à la croissance complexe de cristaux.

La décision la plus critique dans la configuration d'un four tubulaire ne concerne pas sa température maximale, mais sa capacité à contrôler l'atmosphère. La bonne configuration fait correspondre directement les contrôles environnementaux du four – qu'il s'agisse d'air, de gaz inerte ou de vide – à la stabilité chimique et aux exigences de traitement de votre échantillon.

Variables de configuration de base

Comprendre les options fondamentales est la première étape pour sélectionner le bon outil pour votre recherche. Chaque variable sert un objectif distinct et a un impact direct sur le résultat de votre expérience.

Orientation physique : horizontale vs verticale

L'orientation du tube du four dicte la manière dont un échantillon est chargé et traité.

Les fours horizontaux constituent la configuration la plus courante. Ils sont simples à charger et à utiliser, ce qui les rend idéaux pour le traitement d'échantillons solides, de poudres dans des creusets, ou de substrats pouvant être placés à plat.

Les fours verticaux sont utilisés pour des applications spécialisées. Ils sont avantageux pour les processus où la gravité est bénéfique, tels que la croissance de cristaux à partir d'un bain fondu (technique de Bridgman) ou lorsqu'il est essentiel d'empêcher l'échantillon de toucher les parois du tube. Cette orientation peut également minimiser les courants de convection thermique.

Contrôle thermique : zone unique vs multi-zones

Le niveau de contrôle de la température est déterminé par le nombre de zones de chauffage indépendantes.

Les fours à zone unique sont conçus pour créer une température uniforme sur une « zone chaude » centrale. Ils sont parfaits pour les processus par lots tels que le recuit, la calcination ou le frittage, où l'ensemble de l'échantillon doit être maintenu à une température spécifique.

Les fours multi-zones comportent deux éléments chauffants indépendants ou plus le long de la longueur du tube. Cela permet de créer un gradient de température précis. Cette capacité est essentielle pour les processus avancés tels que le dépôt chimique en phase vapeur (CVD), où différents paliers de température sont nécessaires pour vaporiser les précurseurs et déposer des films.

Contrôle atmosphérique : le facteur critique

La capacité à contrôler l'environnement gazeux à l'intérieur du tube est souvent le choix de configuration le plus important.

L'atmosphère d'air (extrémité ouverte) est la configuration la plus simple, adaptée aux matériaux qui sont stables lorsqu'ils sont chauffés en présence d'oxygène. Ceci est courant pour le séchage, la combustion de liant ou certains types de synthèse de matériaux à base d'oxydes.

L'atmosphère contrôlée (gaz inerte) implique de sceller les extrémités du tube avec des brides et de faire circuler un gaz tel que l'azote ou l'argon à travers celui-ci. Cela déplace l'oxygène et empêche l'oxydation ou les réactions indésirables, ce qui est essentiel pour le traitement de nombreux métaux, alliages et céramiques non oxydes.

L'atmosphère sous vide offre le plus haut niveau de pureté. En connectant une pompe à vide, la quasi-totalité des molécules de gaz sont éliminées du tube. Ceci est nécessaire pour traiter des matériaux hautement réactifs ou pour des applications en physique et en chimie où les interactions en phase gazeuse doivent être éliminées.

Comprendre les compromis

Un four plus performant n'est pas toujours le meilleur choix. Chaque configuration comporte des compromis en termes de complexité, de coût et d'exigences opérationnelles.

Complexité vs capacité

Un four horizontal simple à extrémité ouverte est facile à utiliser et à entretenir. En revanche, un four multi-zones sous vide est un système complexe nécessitant des brides spécialisées, des joints, des pompes à vide et des contrôleurs. Cela augmente la courbe d'apprentissage opérationnelle et le nombre de points de défaillance potentiels.

Coût vs pureté

Le coût d'un système de four augmente considérablement avec son niveau de contrôle atmosphérique. Un four à air libre est le plus abordable. L'ajout de capacités de flux de gaz augmente le prix, et un système à vide poussé représente l'investissement le plus important en raison de la nécessité de pompes de haute qualité, de manomètres et de composants étanches.

Rendement de l'échantillon vs uniformité

Des tubes de plus grand diamètre peuvent traiter plus de matériaux à la fois, augmentant ainsi le rendement. Cependant, obtenir une uniformité de température parfaite sur une plus grande section transversale peut être plus difficile que dans un tube plus petit. C'est une considération essentielle pour les processus sensibles aux légères variations de température.

Faire le bon choix pour votre objectif

Sélectionnez la configuration de votre four en fonction des exigences non négociables de votre matériau et de votre processus.

- Si votre objectif principal est le traitement thermique polyvalent à l'air : Un four tubulaire horizontal à zone unique est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est d'éviter l'oxydation lors de la synthèse de matériaux : Vous avez besoin d'un four avec des brides scellées configuré pour un flux de gaz inerte.

- Si votre objectif principal est la croissance de films de haute pureté ou le traitement de matériaux sensibles à l'air : Un four multi-zones avec capacité de vide poussé est essentiel pour un contrôle thermique et atmosphérique précis.

En fin de compte, configurer un four tubulaire consiste à créer un environnement contrôlé et reproductible pour atteindre le résultat scientifique souhaité.

Tableau récapitulatif :

| Variable de configuration | Options | Applications clés |

|---|---|---|

| Orientation physique | Horizontal, Vertical | Échantillons solides, croissance cristalline |

| Contrôle thermique | Zone unique, Multi-zones | Recuit, processus CVD |

| Contrôle atmosphérique | Air, Gaz inerte, Vide | Prévention de l'oxydation, synthèse de haute pureté |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours tubulaires, les fours à moufle, les fours rotatifs, les fours à vide et atmosphériques, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité