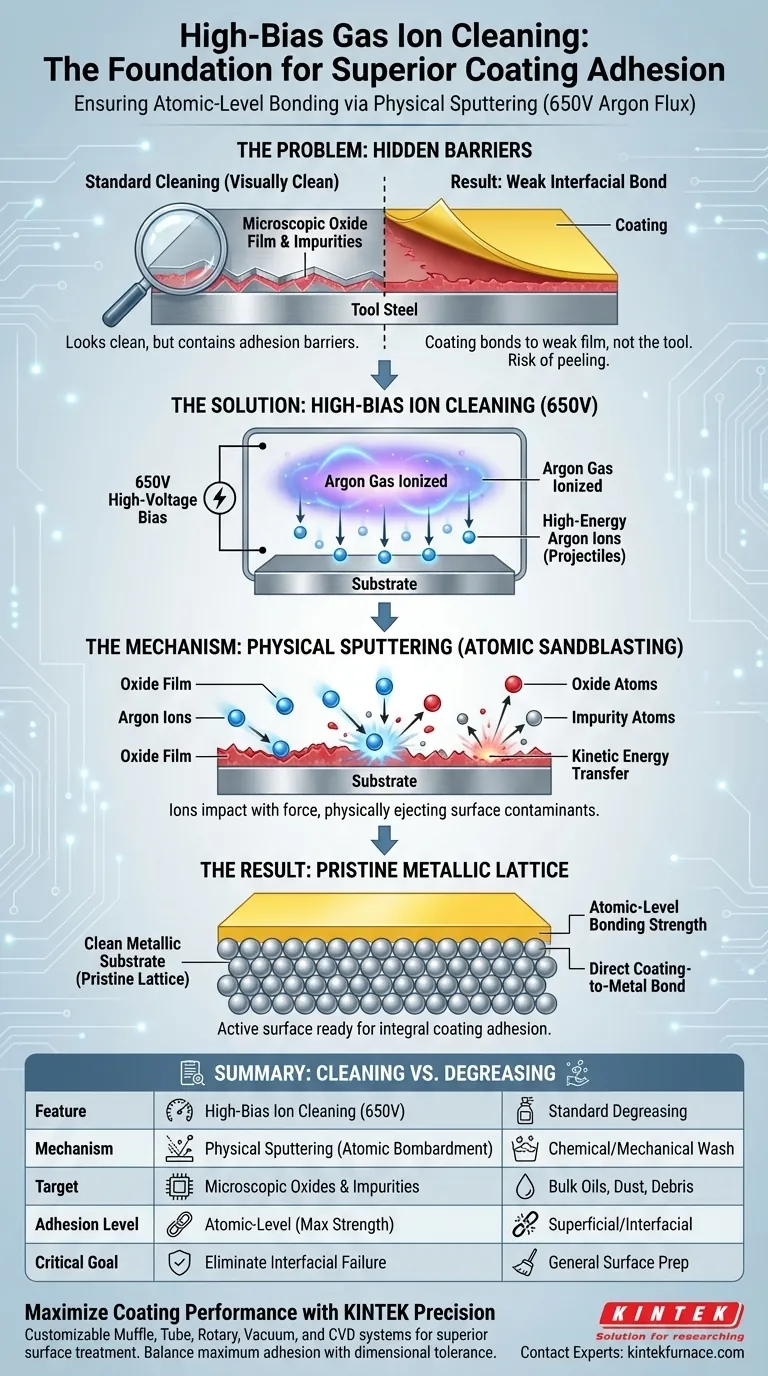

La nécessité du nettoyage ionique par gaz à haute polarisation réside dans sa capacité à garantir l'adhérence du revêtement grâce à une préparation de surface au niveau atomique. En soumettant le substrat à un flux d'ions argon de haute énergie à 650 V, le processus utilise la pulvérisation physique pour éliminer les films d'oxyde résiduels et les impuretés. Cela crée une surface métallique vierge et chimiquement active, permettant aux couches de revêtement ultérieures de se lier directement au matériau de base plutôt qu'à de faibles contaminants de surface.

Idée principale : Une surface peut sembler propre à l'œil nu mais posséder toujours une couche d'oxyde microscopique qui agit comme une barrière à l'adhérence. Le nettoyage ionique à haute polarisation est l'étape critique de "sablage atomique" qui élimine cette barrière, permettant la force de liaison maximale possible entre le revêtement et l'acier à outils.

Le mécanisme de la pulvérisation physique

Utilisation du flux d'argon à haute tension

Le processus repose sur l'établissement d'un environnement à haute polarisation, notamment en effectuant le nettoyage à 650 V.

Dans cet environnement, le gaz argon est ionisé, créant un flux d'ions de haute énergie. Ces ions sont accélérés vers la surface de l'acier à outils avec une force significative.

Élimination des matériaux par impact

Il ne s'agit pas d'un lavage chimique ; c'est un processus mécanique connu sous le nom de pulvérisation physique.

Les ions argon bombardent la surface comme des projectiles microscopiques. Lors de l'impact, ils transfèrent suffisamment d'énergie cinétique pour éjecter physiquement (pulvériser) les atomes de la surface du substrat, éliminant ainsi efficacement les matériaux indésirables.

Pourquoi "propre" n'est pas assez propre

Élimination des films d'oxyde résiduels

Même après un lavage et un dégraissage standard, l'acier à outils conserve naturellement une fine couche d'oxydation, souvent invisible.

Si elle est laissée en place, cette couche d'oxyde agit comme une couche intermédiaire entre l'outil et le revêtement. Comme les oxydes ont souvent une faible intégrité structurelle, le revêtement serait essentiellement lié à une surface "friable" plutôt qu'à l'outil solide.

Exposition du réseau métallique

L'objectif principal du bombardement ionique à 650 V est d'exposer le substrat métallique propre.

En éliminant les impuretés et les oxydes, le processus révèle le véritable réseau de l'acier à outils. Cette exposition est non négociable pour atteindre une force de liaison au niveau atomique, garantissant que le revêtement devienne une partie intégrante de l'outil plutôt qu'une coquille superficielle.

Comprendre les compromis

Haute énergie vs. Intégrité du substrat

Bien qu'une polarisation élevée (650 V) soit nécessaire pour un nettoyage en profondeur, elle représente un apport d'énergie important.

Le bombardement crée de la chaleur et élimine une petite quantité de matériau du substrat lui-même. Il est essentiel de contrôler la durée pour éviter de surchauffer l'outil ou de modifier les dimensions critiques par une gravure excessive.

Le risque d'une polarisation insuffisante

Inversement, abaisser la tension de polarisation pour réduire la chaleur risque de compromettre l'adhérence.

Si l'énergie des ions est trop faible, le rendement de pulvérisation diminue et la couche d'oxyde peut ne pas être complètement éliminée. Cela entraîne une "défaillance interfaciale", où le revêtement se décolle sous contrainte car la liaison fondamentale n'a jamais été établie.

Faire le bon choix pour votre objectif

Le succès du dépôt de revêtement dépend de l'équilibre entre un nettoyage agressif et la préservation du substrat.

- Si votre objectif principal est l'adhérence maximale : Assurez-vous que le processus maintient la pleine polarisation de 650 V pour garantir l'élimination complète des barrières d'oxyde pour une liaison au niveau atomique.

- Si votre objectif principal est la tolérance dimensionnelle : Surveillez strictement la durée du nettoyage, car le processus de pulvérisation physique élimine une quantité mesurable (bien que microscopique) de matériau du substrat.

Le nettoyage ionique à haute polarisation n'est pas simplement une étape de nettoyage ; c'est le pont qui verrouille mécaniquement le revêtement à l'outil.

Tableau récapitulatif :

| Caractéristique | Nettoyage ionique à haute polarisation (650 V) | Dégraissage/Lavage standard |

|---|---|---|

| Mécanisme | Pulvérisation physique (bombardement atomique) | Lavage de surface chimique/mécanique |

| Cible | Films d'oxyde microscopiques et impuretés | Huiles, poussières et débris en vrac |

| État de surface | Réseau métallique chimiquement actif | Visuellement propre mais oxydé |

| Niveau d'adhérence | Liaison au niveau atomique (force maximale) | Liaison superficielle/interfaciale |

| Impact sur les dimensions | Élimination microscopique de matière | Aucun changement sur le substrat |

| Objectif critique | Élimination de la défaillance interfaciale | Préparation générale de surface |

Maximisez les performances de revêtement avec KINTEK Precision

Ne laissez pas les oxydes microscopiques compromettre l'intégrité de votre outil. Chez KINTEK, nous comprenons qu'un revêtement supérieur commence par un substrat vierge. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et systèmes CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques de traitement de surface et à haute température. Que vous visiez une adhérence maximale ou une tolérance dimensionnelle stricte, notre équipement de laboratoire spécialisé vous offre le contrôle dont vous avez besoin pour réussir.

Prêt à améliorer votre science des matériaux ? Contactez nos experts dès aujourd'hui pour trouver la solution de four haute température idéale pour votre laboratoire !

Guide Visuel

Références

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la configuration de base d'un équipement de revêtement CVD ? Obtenez un dépôt de couches minces de haute qualité

- Lequel est le meilleur, PVD ou CVD ? Choisissez la bonne technologie de revêtement pour votre application

- Comment l'agencement linéaire des précurseurs améliore-t-il le CVD ? Libérez la précision et la répétabilité dans le dépôt de couches minces.

- Quels sont les principaux composants d'un système CVD ? Pièces Clés pour un Dépôt de Couches Minces Précis

- Quels sont les avantages et les inconvénients du LPCVD ? Obtenez une qualité de film supérieure pour les applications complexes

- Quel est le rôle d'un système de dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de WS2 monocouche de haute qualité

- Comment les capteurs de gaz IoT et les auto-encodeurs contribuent-ils à la sécurité des fours CVD ? Améliorer l'intégrité et la surveillance des pipelines

- Qu'est-ce que le traitement "inside-out" en CVD ? Fabriquez des composants complexes et creux avec précision