Essentiellement, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus privilégié pour sa capacité à produire des films minces d'une qualité, d'une pureté et d'une uniformité exceptionnellement élevées qui se conforment parfaitement aux surfaces complexes. Cette performance, cependant, a un coût : des équipements coûteux, des vitesses de dépôt plus lentes et un processus très sensible aux paramètres opérationnels.

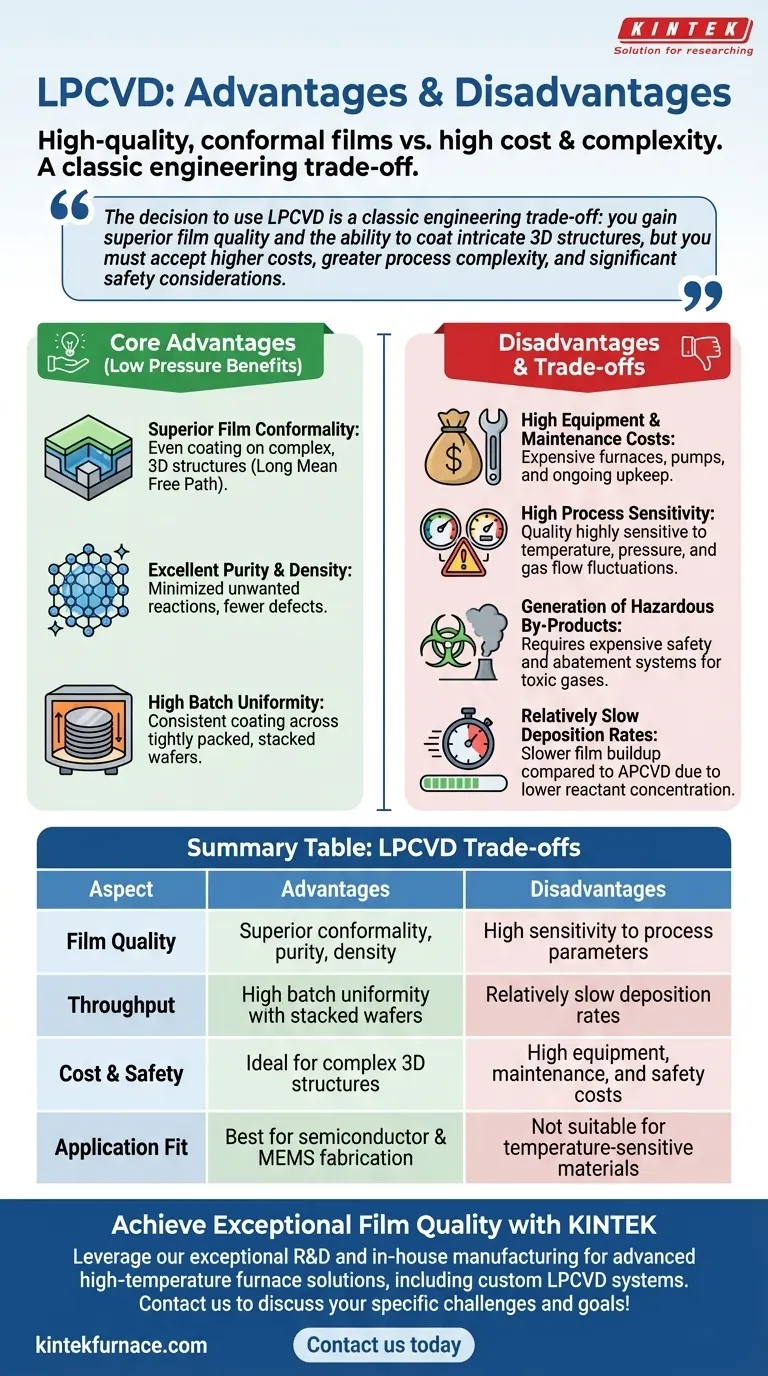

La décision d'utiliser le LPCVD est un compromis d'ingénierie classique : vous gagnez une qualité de film supérieure et la capacité de revêtir des structures 3D complexes, mais vous devez accepter des coûts plus élevés, une plus grande complexité du processus et des considérations de sécurité importantes.

Les principaux avantages de fonctionner à basse pression

Le fonctionnement dans un environnement sous vide modifie fondamentalement le comportement des gaz précurseurs, ce qui est la source des principaux avantages du LPCVD. Cela en fait une technologie fondamentale dans la fabrication des semi-conducteurs et des MEMS.

Conformité du film supérieure

À basse pression, les molécules de gaz ont un long libre parcours moyen, ce qui signifie qu'elles peuvent parcourir une plus grande distance sans entrer en collision les unes avec les autres. Cela leur permet d'atteindre et de se déposer uniformément sur toutes les surfaces d'une structure tridimensionnelle complexe, ce qui donne un revêtement très conforme.

Excellente pureté et densité

L'environnement sous vide minimise les réactions indésirables en phase gazeuse. Le dépôt se produit principalement sur la surface du substrat, ce qui conduit à des films plus denses et plus purs avec moins de défauts et d'impuretés par rapport aux méthodes à pression atmosphérique.

Uniformité élevée des lots

Le processus permet d'empiler les plaquettes verticalement et de les emballer étroitement dans le four. L'excellent transport des gaz à basse pression garantit que toutes les plaquettes du lot reçoivent un revêtement uniforme, ce qui permet une fabrication à haut débit avec des résultats constants.

Comprendre les inconvénients et les compromis

Bien que puissant, le LPCVD n'est pas une solution universellement idéale. Ses inconvénients sont importants et directement liés à l'équipement et à la précision requis pour maintenir un environnement à basse pression et à haute température.

Coûts d'équipement et de maintenance élevés

Les systèmes LPCVD nécessitent des fours à haute température coûteux, des pompes à vide sophistiquées et des régulateurs de débit de gaz précis. L'installation et la maintenance continue de cet équipement représentent un investissement financier substantiel.

Sensibilité élevée du processus

La qualité du film final est extrêmement sensible aux moindres fluctuations de température, de pression et de débits de gaz. Un petit écart peut compromettre un lot entier, ce qui exige des systèmes de contrôle et de surveillance robustes du processus.

Génération de sous-produits dangereux

De nombreux gaz précurseurs utilisés en LPCVD sont toxiques, inflammables ou corrosifs. De plus, les réactions chimiques peuvent produire des sous-produits dangereux qui doivent être manipulés et neutralisés en toute sécurité, ce qui nécessite des systèmes d'échappement et d'abattement coûteux.

Vitesses de dépôt relativement lentes

Un compromis courant pour la haute qualité du film est une vitesse de dépôt plus lente par rapport au CVD à pression atmosphérique (APCVD). La concentration plus faible d'espèces réactives dans la chambre signifie que le film se forme plus lentement, ce qui peut avoir un impact sur le débit de production global.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt nécessite d'aligner les capacités du processus sur vos principaux objectifs techniques et commerciaux.

- Si votre objectif principal est une qualité et une conformité maximales du film : le LPCVD est le choix supérieur pour les applications telles que la microélectronique avancée ou les MEMS où le revêtement de caractéristiques complexes est essentiel.

- Si votre objectif principal est un coût inférieur et un débit élevé : envisagez des alternatives comme l'APCVD si la pureté et la conformité absolues les plus élevées du film ne sont pas des exigences strictes.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : les températures de processus élevées du LPCVD le rendent inadapté ; le CVD assisté par plasma (PECVD) est l'alternative standard pour le dépôt à basse température.

En fin de compte, choisir le LPCVD est un investissement pour atteindre la meilleure qualité et uniformité de film possible.

Tableau récapitulatif :

| Aspect | Avantages du LPCVD | Inconvénients du LPCVD |

|---|---|---|

| Qualité du film | Conformité, pureté et densité supérieures | Haute sensibilité aux paramètres du processus |

| Débit | Uniformité élevée des lots avec des plaquettes empilées | Vitesses de dépôt relativement lentes |

| Coût & Sécurité | Idéal pour les structures 3D complexes | Coûts élevés d'équipement, de maintenance et de sécurité |

| Adéquation à l'application | Meilleur pour la fabrication de semi-conducteurs et de MEMS | Ne convient pas aux matériaux sensibles à la température |

Besoin d'atteindre une qualité et une conformité de film exceptionnelles pour votre recherche ou production avancée ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes LPCVD personnalisés. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez nos experts vous aider à déterminer si le LPCVD est le bon choix pour votre application et à concevoir un système qui offre les performances supérieures dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de vos défis et objectifs spécifiques !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est un sous-type courant de four CVD et comment fonctionne-t-il ? Découvrez le four tubulaire CVD pour des couches minces uniformes

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté