La réponse définitive est qu'aucun des deux, PVD ou CVD, n'est universellement « meilleur ». La méthode supérieure dépend entièrement des exigences de votre application spécifique en matière de propriétés du film, de géométrie et de matériau. Le dépôt physique en phase vapeur (PVD) excelle dans la création de revêtements très purs, denses et durables sur des surfaces relativement simples. En revanche, le dépôt chimique en phase vapeur (CVD) est le choix supérieur pour créer des couches exceptionnellement uniformes et conformes sur des géométries tridimensionnelles complexes.

Le choix entre PVD et CVD ne consiste pas à désigner un gagnant, mais à adapter le mécanisme de dépôt au résultat le plus critique de votre projet. Vous devez décider si votre priorité est le transfert physique d'un matériau pur (PVD) ou d'un film chimiquement réagi et parfaitement conforme (CVD).

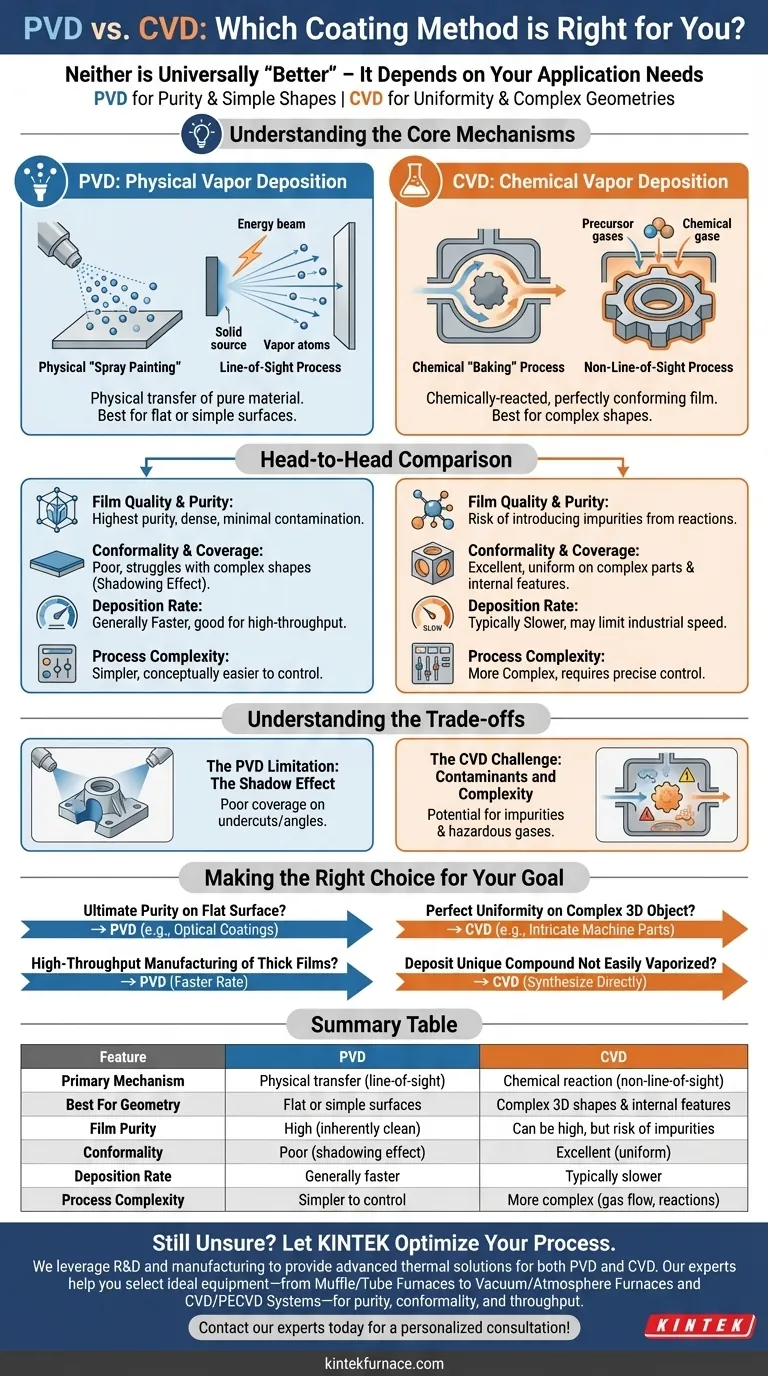

Comprendre les mécanismes fondamentaux

Pour prendre une décision éclairée, vous devez d'abord comprendre à quel point ces deux processus sont fondamentalement différents. Ils ne sont pas interchangeables ; ce sont des outils distincts pour des tâches différentes.

PVD : Un processus physique de « peinture par pulvérisation »

Considérez le dépôt physique en phase vapeur (PVD) comme une forme très sophistiquée de peinture par pulvérisation sous vide. Un matériau source solide est vaporisé par des moyens physiques (comme le chauffage ou le bombardement ionique). Cette vapeur voyage ensuite en ligne droite à travers une chambre à vide poussé et se condense sur le substrat, formant un film mince.

Le point clé à retenir est qu'il s'agit d'un processus à ligne de visée. Les atomes ou molécules du matériau de revêtement voyagent directement de la source à la cible.

CVD : Un processus chimique de « cuisson »

Le dépôt chimique en phase vapeur (CVD), en revanche, est comme la cuisson d'un gâteau. Des gaz précurseurs contenant les éléments souhaités sont introduits dans une chambre de réaction. La chaleur ou la pression provoque la réaction de ces gaz sur la surface du substrat, « construisant » le film souhaité atome par atome comme sous-produit de la réaction chimique.

Il s'agit d'un processus sans ligne de visée. Étant donné que le dépôt se produit à partir d'une phase gazeuse, il peut revêtir uniformément toutes les surfaces exposées, y compris les formes complexes et les caractéristiques internes.

PVD vs CVD : Une comparaison directe

La nature de chaque mécanisme crée des avantages et des inconvénients distincts selon plusieurs métriques de performance critiques.

Qualité et pureté du film

Le PVD commence par un matériau solide de très haute pureté et le transfère simplement au substrat. Cela en fait un processus intrinsèquement propre, excellent pour les applications exigeant la plus haute pureté et densité avec une contamination minimale.

Le CVD repose sur des réactions chimiques, qui peuvent parfois laisser des résidus chimiques ou des sous-produits dans le film. Bien qu'une pureté élevée soit réalisable avec un contrôle précis du processus et des précurseurs purs, il existe un risque inhérent plus grand d'introduction d'impuretés.

Conformité et couverture

C'est le point de divergence le plus significatif. Le CVD excelle en conformité, ce qui signifie qu'il peut produire un film d'épaisseur uniforme sur des géométries complexes et non planes, et même à l'intérieur de tranchées ou de trous profonds.

La nature à ligne de visée du PVD signifie qu'il a des difficultés avec les formes complexes. Les zones qui ne font pas directement face au matériau source recevront peu ou pas de revêtement, créant un effet d'« ombre ». Il est mieux adapté aux surfaces planes ou légèrement courbes.

Taux de dépôt et vitesse

Les processus PVD offrent généralement des taux de dépôt plus rapides que le CVD. Cela rend le PVD plus adapté aux applications nécessitant des films épais ou une fabrication à haut débit où la vitesse est un facteur critique.

Le CVD est généralement un processus plus lent, ce qui peut être une limitation pour la production à l'échelle industrielle qui exige une rotation rapide.

Complexité du processus

Les étapes du PVD (vaporisation et condensation) sont conceptuellement plus simples et souvent plus faciles à contrôler. Les variables principales sont la température, le temps et la pression de la chambre.

Le CVD est un processus plus complexe à gérer. Il nécessite un contrôle précis de multiples concentrations de gaz précurseurs, des débits, de la pression de la chambre et de la température pour garantir que la réaction chimique correcte se produit uniformément.

Comprendre les compromis

Choisir une méthode nécessite de reconnaître ses limites inhérentes. Votre décision doit être basée sur le compromis qui est le plus acceptable pour votre projet.

La limitation du PVD : L'effet d'ombre

Le principal compromis avec le PVD est sa mauvaise couverture sur les pièces complexes. Si votre composant présente des contre-dépouilles, des canaux internes ou des angles vifs, le PVD ne fournira pas un revêtement uniforme. Il s'agit d'une contrainte physique non négociable du processus à ligne de visée.

Le défi du CVD : Contaminants et complexité

Le principal compromis avec le CVD est le potentiel d'impuretés et de défauts de processus. Les réactions chimiques doivent être parfaitement contrôlées pour éviter d'incorporer des éléments indésirables provenant des gaz précurseurs. De plus, ces gaz peuvent être dangereux et nécessitent une infrastructure de sécurité et de manipulation importante.

La question de l'adhérence et de la durabilité

Les films PVD sont souvent déposés avec une énergie cinétique élevée, ce qui peut se traduire par des films très denses avec une excellente adhérence et durabilité.

Bien que les films CVD offrent également une bonne adhérence, la densité et la dureté peuvent être plus variables et dépendent fortement du processus chimique spécifique utilisé.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode correcte, alignez votre objectif principal sur le processus le mieux adapté pour l'atteindre.

- Si votre objectif principal est la pureté et la densité ultimes sur une surface plane ou simple : Le PVD est votre voie la plus directe et la plus fiable pour des applications telles que les revêtements optiques ou les couches semi-conductrices de base.

- Si votre objectif principal est un revêtement parfaitement uniforme sur un objet 3D complexe : Le CVD est le seul choix en raison de sa conformité supérieure, idéale pour revêtir des tuyaux internes ou des pièces de machine complexes.

- Si votre objectif principal est la fabrication à haut débit de films épais : Le taux de dépôt généralement plus rapide du PVD offre un avantage significatif pour l'efficacité de la production.

- Si votre objectif principal est de déposer un composé unique qui n'est pas facilement vaporisé : L'utilisation de gaz précurseurs par le CVD offre plus de flexibilité pour synthétiser des matériaux directement sur le substrat.

En comprenant leurs différences fondamentales, vous passez de la question « lequel est le meilleur ? » à savoir « lequel est le bon pour mon objectif ? »

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme principal | Transfert physique (ligne de visée) | Réaction chimique (sans ligne de visée) |

| Idéal pour la géométrie | Surfaces planes ou simples | Formes 3D complexes et caractéristiques internes |

| Pureté du film | Élevée (processus intrinsèquement propre) | Peut être élevée, mais risque d'impuretés |

| Conformité | Faible (effet d'ombre) | Excellente (uniforme sur pièces complexes) |

| Taux de dépôt | Généralement plus rapide | Typiquement plus lent |

| Complexité du processus | Plus simple à contrôler | Plus complexe (flux de gaz, réactions) |

Vous ne savez toujours pas quelle méthode de revêtement convient à votre projet ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions thermiques avancées pour divers besoins de laboratoire et industriels. Notre expertise s'étend au support des processus PVD et CVD grâce à nos fours haute performance.

Que vous revêtiez des substrats plats simples ou des composants 3D complexes, notre équipe peut vous aider à sélectionner et à personnaliser l'équipement idéal — des fours à moufle et à tube aux systèmes sophistiqués de fours sous vide et atmosphériques et aux systèmes CVD/PECVD — pour répondre à vos exigences uniques en matière de pureté, de conformité et de débit.

Optimisons votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les méthodes de dépôt de dioxyde de silicium par CVD ? Optimisez votre processus de semi-conducteurs

- Quels sont les avantages de l'utilisation d'un four tubulaire CVD pour la préparation des milieux de grille ? Obtenez un contrôle de film et une pureté supérieurs

- Quelles fonctions remplissent les creusets et mandrins en graphite de haute pureté dans le CVD du ZnS ? Composants essentiels pour le succès

- Quels sont les inconvénients des revêtements CVD ? Comprenez les limites et les compromis pour votre application.

- Quel rôle joue un appareil d'injection d'humidité résiduelle dans le CVD Super-growth ? Synthèse de nanotubes de carbone de haute pureté

- Comment le Dépôt Chimique en Phase Vapeur (CVD) démontre-t-il une grande polyvalence et une bonne compatibilité des matériaux ? Débloquez des solutions de revêtement de précision

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quel rôle joue la composition contrôlable de la phase gazeuse dans les fours CVD ? Maîtriser les propriétés des films minces avec une précision de contrôle