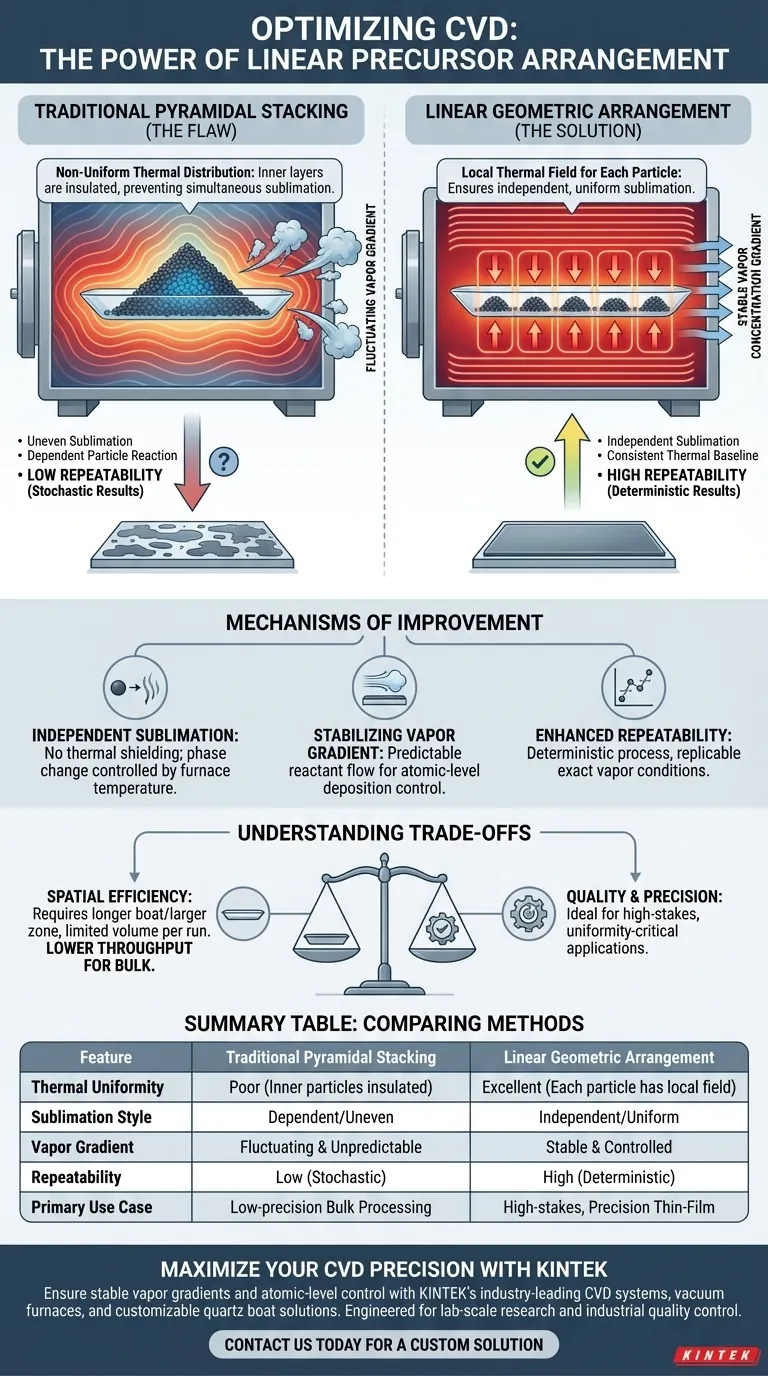

L'agencement géométrique linéaire des précurseurs dans un bateau en quartz améliore le processus de dépôt chimique en phase vapeur (CVD) en éliminant les incohérences thermiques des méthodes traditionnelles. En espaçant les particules de précurseur linéairement plutôt qu'en les empilant en forme pyramidale, le système garantit que chaque particule est exposée à son propre champ thermique local. Cela permet une sublimation indépendante des matériaux, créant une concentration de vapeur stable et améliorant considérablement la répétabilité expérimentale.

L'empilement pyramidal traditionnel masque souvent les particules de la chaleur, provoquant une sublimation inégale et des résultats incohérents. Un agencement linéaire garantit que chaque particule réagit indépendamment à la température, stabilisant le flux de vapeur et rendant le processus hautement reproductible.

Surmonter l'incohérence thermique

Le défaut de l'empilement pyramidal

Dans les configurations CVD traditionnelles, les précurseurs sont souvent empilés en arrangement pyramidal. Cette structure crée des problèmes importants de distribution de température non uniforme.

Les couches externes de la pile isolent les couches internes, les empêchant d'atteindre simultanément la température de sublimation nécessaire. Il en résulte une libération imprévisible de vapeur.

L'avantage linéaire

Un agencement linéaire crée une géométrie où les particules sont étalées plutôt qu'empilées.

Cette configuration garantit que chaque particule de précurseur individuelle, telle que l'iodure d'étain (SnI2), est directement exposée à la source de chaleur. En éliminant l'effet isolant de la pile, le système obtient une base thermique uniforme pour tout le matériau.

Mécanismes d'amélioration

Sublimation indépendante

Le principal avantage physique de cet agencement est la création d'un champ thermique local pour chaque particule.

Comme les particules ne se protègent pas thermiquement les unes les autres, elles subissent une sublimation indépendante. Cela garantit que le changement de phase de solide à gaz se produit en fonction de la température contrôlée du four, et non de la masse thermique imprévisible d'une pile de précurseurs.

Stabilisation du gradient de concentration de vapeur

Une sublimation constante conduit directement à un gradient de concentration de vapeur de précurseur stable dans la chambre de réaction.

En CVD, la qualité du film déposé sur le substrat dépend fortement de la constance du gaz qui l'atteint. La conception linéaire crée un flux de réactifs stable et prévisible, essentiel pour le contrôle du dépôt au niveau atomique.

Répétabilité améliorée

La principale métrique améliorée par cette méthode est la répétabilité.

Lorsque les variables thermiques sont éliminées de la source de précurseurs, l'expérience devient déterministe plutôt que stochastique. Les chercheurs et les ingénieurs peuvent reproduire les conditions de vapeur exactes lors des exécutions ultérieures, un facteur critique pour la validation scientifique et le contrôle qualité industriel.

Comprendre les compromis

Efficacité spatiale vs. Uniformité

Bien que l'agencement linéaire offre un contrôle supérieur, il est moins efficace spatialement qu'une pile.

L'étalement des précurseurs nécessite un bateau en quartz plus long ou une zone de chauffage plus grande dans le four pour accueillir la même masse de matériau. Cela peut limiter le volume total de précurseur disponible pour une seule exécution par rapport à une pile dense.

Débit du processus

En raison des exigences spatiales, les agencements linéaires peuvent avoir un débit inférieur pour les opérations de revêtement en vrac.

Cette méthode privilégie la qualité et la précision au volume brut. Elle est idéale pour les applications de revêtement à enjeux élevés où l'uniformité est non négociable, mais peut être moins adaptée au traitement en vrac rapide et à faible précision.

Faire le bon choix pour votre objectif

Pour déterminer si un agencement linéaire de précurseurs est requis pour votre processus CVD spécifique, considérez vos objectifs principaux :

- Si votre objectif principal est la haute précision et la répétabilité : Adoptez l'agencement linéaire pour assurer des gradients de vapeur stables et éliminer le blindage thermique entre les particules.

- Si votre objectif principal est les matériaux précurseurs complexes (par exemple, SnI2) : Utilisez la conception linéaire pour assurer une sublimation indépendante, empêchant la vaporisation incomplète ou une stœchiométrie de film incohérente.

En alignant la géométrie physique de vos précurseurs avec la physique thermique du four, vous transformez un processus variable en une science contrôlée et reproductible.

Tableau récapitulatif :

| Caractéristique | Empilement pyramidal traditionnel | Agencement géométrique linéaire |

|---|---|---|

| Uniformité thermique | Faible (les particules internes sont isolées) | Excellente (chaque particule a un champ thermique local) |

| Style de sublimation | Dépendant/Irrégulier | Indépendant/Uniforme |

| Gradient de vapeur | Fluctuant et imprévisible | Stable et contrôlé |

| Répétabilité | Faible (résultats stochastiques) | Élevée (résultats déterministes) |

| Cas d'utilisation principal | Traitement en vrac à faible précision | Revêtements de couches minces de haute précision et à enjeux élevés |

Maximisez la précision de votre CVD avec KINTEK

Ne laissez pas les champs thermiques incohérents compromettre votre recherche ou votre production. KINTEK fournit des systèmes CVD, des fours à vide et des solutions de bateaux en quartz personnalisables leaders de l'industrie, conçus pour assurer des gradients de vapeur stables et un contrôle au niveau atomique. Soutenues par une R&D experte et une fabrication de précision, nos solutions de fours haute température sont adaptées pour répondre aux besoins uniques de la recherche à l'échelle du laboratoire et du contrôle qualité industriel.

Prêt à obtenir une répétabilité de film supérieure ? Contactez-nous dès aujourd'hui pour une solution personnalisée et découvrez comment notre expertise peut améliorer votre processus de dépôt.

Guide Visuel

Références

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur (CVD) ? Principaux défis et compromis

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité

- En quoi le PVD et le CVD diffèrent-ils en termes de conformité de revêtement ? Découvrez la meilleure méthode pour les pièces complexes

- Quelle est la fonction d'un pyromètre infrarouge dans la croissance de β-Ga2O3 ? Clé pour un contrôle précis de la température MOCVD

- Comment le procédé ALD assure-t-il une passivation efficace sur les surfaces de WS2 ? Obtenez une intégrité diélectrique supérieure

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de graphène monocouche de haute qualité ?

- Quels sont les avantages d'un taux de croissance amélioré dans les fours CVD ? Augmenter le débit et réduire les coûts

- Quelles sont les principales différences entre les procédés PVD et CVD ? Choisissez la bonne méthode de dépôt de couches minces