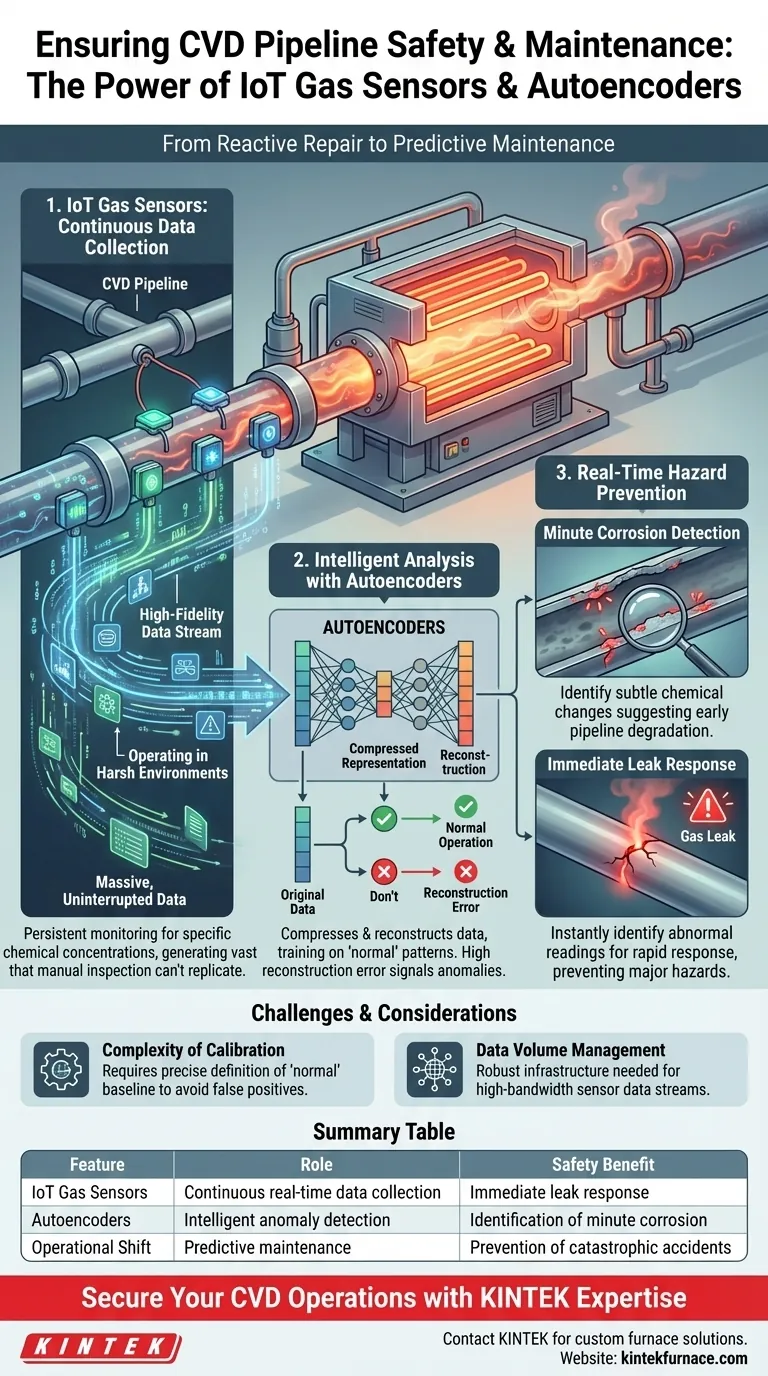

Les capteurs de gaz IoT et les auto-encodeurs travaillent de concert pour créer un système de sécurité de haute précision pour les pipelines de fours de dépôt chimique en phase vapeur (CVD). Les capteurs IoT capturent en continu une quantité massive de données environnementales concernant les concentrations chimiques, tandis que les auto-encodeurs traitent ce flux pour identifier les anomalies subtiles. En détectant les déviations par rapport aux schémas de fonctionnement standard, cette combinaison identifie en temps réel la corrosion minime ou les fuites de gaz, prévenant ainsi les accidents catastrophiques dans les environnements de traitement à haute température.

La valeur fondamentale de cette intégration réside dans le passage de la réparation réactive à la maintenance prédictive. En utilisant les auto-encodeurs pour analyser les données des capteurs, les opérateurs peuvent identifier et résoudre les problèmes d'intégrité des pipelines avant qu'ils ne dégénèrent en dangers environnementaux ou en défaillances de sécurité.

Le rôle de la surveillance continue par IoT

Collecte de données haute fidélité

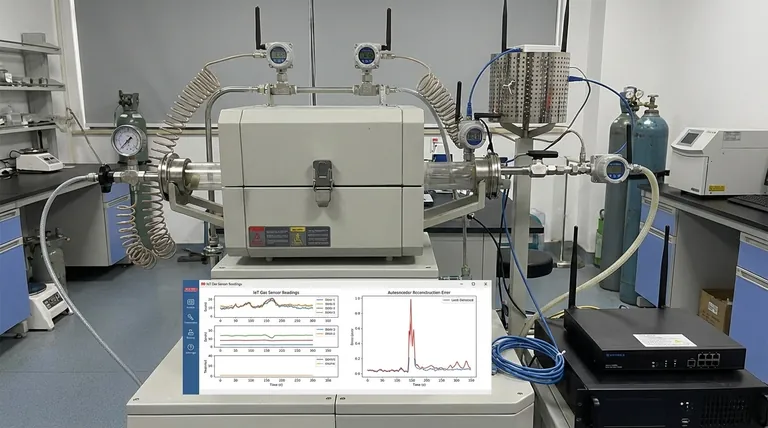

Des capteurs de gaz connectés à l'IoT sont déployés directement autour des pipelines de fours CVD. Ces appareils fonctionnent en continu, surveillant l'environnement immédiat pour détecter des concentrations chimiques spécifiques.

Fonctionnement dans des environnements difficiles

Les processus CVD impliquent des températures élevées et des produits chimiques volatils. Les capteurs fournissent un ensemble persistant d'yeux sur le matériel, générant un flux massif et ininterrompu de données d'état qu'une inspection manuelle ne peut pas reproduire.

Analyse intelligente avec les auto-encodeurs

Compression et reconstruction des données

Les auto-encodeurs sont utilisés pour gérer le volume massif de données générées par les capteurs. Leur fonction principale est de compresser les données d'entrée, puis de tenter de les reconstruire.

Détection de l'"erreur de reconstruction"

Le système est entraîné sur des schémas de fonctionnement normaux et sûrs. Lorsque l'auto-encodeur traite de nouvelles données, il tente de les reconstruire en fonction de ce qu'il connaît comme étant "normal".

Signalement des anomalies

Si le système ne parvient pas à reconstruire les données avec précision, il signale une "erreur de reconstruction" élevée. Cette erreur indique une déviation par rapport à la norme, alertant les opérateurs sur des problèmes potentiels tels que des fuites de gaz ou des changements structurels.

Prévention des dangers grâce à la détection en temps réel

Identification de la corrosion minime

La corrosion commence souvent subtilement avant de provoquer une rupture. La sensibilité de ce système permet de détecter des changements minimes dans la présence chimique qui suggèrent une dégradation précoce du pipeline.

Réponse immédiate aux fuites

En identifiant les lectures anormales dès qu'elles se produisent, le système permet des réponses en temps réel aux fuites de gaz. Cette capacité est essentielle pour prévenir les dangers environnementaux majeurs associés au rejet de produits chimiques toxiques.

Comprendre les défis et les compromis

Complexité de la calibration

La mise en œuvre de cette solution nécessite une calibration précise des auto-encodeurs. Si la base de référence "normale" n'est pas définie parfaitement, le système peut produire de faux positifs ou manquer des menaces réelles.

Gestion du volume de données

Bien que les auto-encodeurs compressent les données efficacement, le volume brut des entrées des capteurs IoT nécessite une infrastructure réseau robuste. Les organisations doivent être prêtes à gérer de manière fiable des flux de données à large bande passante.

Faire le bon choix pour votre objectif

Pour mettre en œuvre efficacement cette architecture de sécurité, tenez compte de vos priorités opérationnelles spécifiques :

- Si votre objectif principal est la prévention immédiate des dangers : Privilégiez les capteurs IoT à haute sensibilité capables de résister aux limites thermiques spécifiques de vos fours CVD.

- Si votre objectif principal est la maintenance prédictive : Investissez massivement dans la phase d'entraînement de vos auto-encodeurs pour vous assurer qu'ils peuvent distinguer la variance opérationnelle normale des véritables indicateurs de corrosion.

L'intégration de la détection IoT et de l'apprentissage automatique transforme les données brutes en un bouclier de sécurité définitif pour votre installation.

Tableau récapitulatif :

| Caractéristique | Rôle dans la sécurité et la maintenance des fours CVD |

|---|---|

| Capteurs de gaz IoT | Collecte de données continue et en temps réel des concentrations chimiques dans des environnements difficiles. |

| Auto-encodeurs | Compression intelligente des données et détection d'anomalies via l'analyse des erreurs de reconstruction. |

| Avantage de sécurité | Réponse immédiate aux fuites de gaz et identification de la corrosion minime des pipelines. |

| Changement opérationnel | Transition de la réparation réactive à la maintenance prédictive basée sur les données. |

| Résultat clé | Prévention des accidents catastrophiques et réduction des dangers environnementaux. |

Sécurisez vos opérations CVD avec l'expertise KINTEK

Assurez les normes de sécurité les plus élevées pour vos processus à haute température avec la technologie de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Ne laissez pas l'intégrité de votre pipeline au hasard. Collaborez avec nous pour tirer parti d'équipements de pointe conçus pour la fiabilité et la précision. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et découvrez comment nos systèmes avancés peuvent améliorer la sécurité de votre recherche et de votre production.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un système d'évaporation thermique sous vide ? Précision dans le dépôt de couches minces de haute pureté

- Quels types de précurseurs de revêtement sont utilisés dans le processus de dépôt CVD ? Classes essentielles pour une qualité de film supérieure

- Quel rôle le système de four tubulaire à dépôt chimique en phase vapeur (CVD) joue-t-il dans la préparation de graphène monocouche ?

- Quelles sont les fonctions principales d'un système de pompe à vide poussé dans un processus de graphène CVD ? Assurer une synthèse de haute pureté

- Quelle est la plage de températures pour le dépôt CVD à basse pression (LPCVD) ? Obtenez un dépôt de couches minces précis

- Pourquoi le CVT est-il préféré à la réaction en phase solide pour le Janus RhSeCl ? Avantages clés dans la croissance cristalline

- Quels sont les principaux composants d'un système CVD ? Pièces Clés pour un Dépôt de Couches Minces Précis

- Qu'est-ce que le dépôt de couches atomiques (ALD) et comment se rapporte-t-il au CVD ? Déverrouillez la technologie des films minces de précision