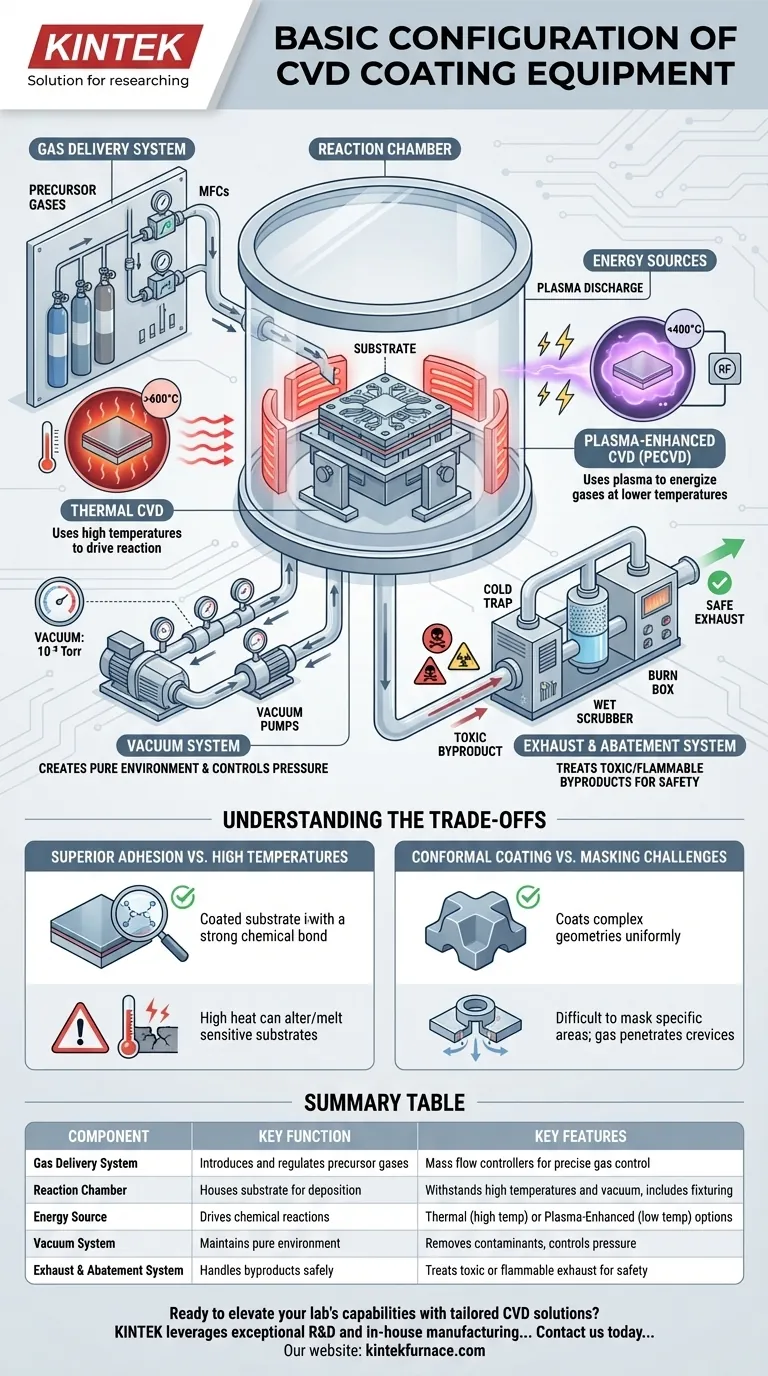

Au fond, tout équipement de dépôt chimique en phase vapeur (CVD) est un réacteur chimique hautement contrôlé conçu pour faire croître des couches minces sur un substrat. La configuration de base se compose d'un système d'alimentation en gaz pour introduire les précurseurs réactifs, d'une chambre de réaction où le substrat est chauffé ou exposé au plasma, d'un système de vide pour maintenir un environnement pur, et d'un système d'abattement des gaz d'échappement pour gérer en toute sécurité les sous-produits toxiques.

Comprendre les composants d'un système CVD, c'est moins se pencher sur le matériel lui-même que sur la manière dont chaque partie sert de levier de contrôle pour la réaction chimique à la surface du substrat. La configuration est entièrement conçue pour créer et maintenir les conditions précises – température, pression et chimie des gaz – nécessaires à une croissance de film de haute qualité.

Déconstruction du système CVD : du gaz au film

Un système CVD fonctionne en faisant circuler des gaz précurseurs sur un substrat dans un environnement contrôlé, où une source d'énergie entraîne une réaction chimique qui dépose un film solide. Chaque partie de l'équipement joue un rôle essentiel dans la gestion de ce processus.

Le système d'alimentation en gaz : L'origine de la réaction

Le processus commence par un ou plusieurs gaz précurseurs, qui contiennent les éléments que vous souhaitez déposer.

Ce système utilise des régulateurs de débit massique (MFC) pour réguler précisément la quantité de chaque gaz entrant dans la chambre. Ce contrôle est fondamental pour obtenir la bonne chimie du film et un taux de croissance adéquat.

La chambre de réaction : Le cœur du processus

La chambre de réaction est le récipient scellé où se produit le dépôt. Elle est conçue pour résister aux températures élevées et aux conditions de vide.

À l'intérieur de la chambre, le substrat est maintenu par des dispositifs de fixation spécialisés. Un bon maintien est essentiel pour assurer un chauffage et un flux de gaz uniformes sur la pièce, ce qui conduit à une couverture de revêtement constante et prévient les dommages.

La source d'énergie : Accélérer la réaction chimique

Les réactions CVD nécessitent de l'énergie pour se produire. Celle-ci est généralement fournie de deux manières.

Le CVD thermique utilise des résistances chauffantes ou des lampes pour chauffer le substrat à des températures élevées (souvent > 600°C), donnant aux molécules de gaz précurseurs l'énergie dont elles ont besoin pour réagir à la surface.

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma dans la chambre. Ce plasma énergise les gaz précurseurs, permettant à la réaction de se produire à des températures beaucoup plus basses.

Le système de vide : Créer l'environnement idéal

Presque tous les processus CVD sont exécutés sous vide. Un système de pompes élimine l'air et les autres contaminants de la chambre avant d'introduire les gaz précurseurs.

Cet environnement sous vide sert deux objectifs : il empêche les réactions indésirables avec les gaz atmosphériques (comme l'oxygène et l'azote) et permet un contrôle précis de la pression du processus.

Le système d'échappement et d'abattement : Assurer la sécurité

Les gaz précurseurs non réagis et les sous-produits chimiques de la réaction sont évacués de la chambre.

Ces sous-produits sont souvent toxiques, inflammables ou nocifs pour l'environnement. Un système d'abattement, tel qu'un piège froid, un épurateur humide ou un incinérateur chimique, est essentiel pour traiter ce flux d'échappement avant qu'il ne soit libéré, assurant la sécurité des opérateurs et la conformité environnementale.

Comprendre les compromis et les réalités du processus

La configuration de l'équipement CVD conduit directement à ses principaux avantages et limitations. Comprendre ces compromis est essentiel pour déterminer si c'est la bonne technologie pour votre application.

Adhérence supérieure vs. températures élevées

Le CVD crée une véritable liaison chimique entre le revêtement et le substrat, ce qui entraîne une adhérence supérieure par rapport aux processus en ligne de visée comme le PVD.

Cependant, les températures élevées requises pour la plupart des processus CVD thermiques limitent les types de matériaux de substrat pouvant être revêtus. La chaleur peut altérer les propriétés ou même faire fondre des matériaux comme les plastiques, l'aluminium ou certains aciers.

Revêtement conforme vs. défis de masquage

Parce que le processus est basé sur une réaction chimique gazeuse, le CVD n'est pas limité à la ligne de visée. Il peut revêtir des formes 3D complexes et des surfaces internes avec une couche uniforme et conforme.

L'inconvénient de cette excellente conformité est qu'il est très difficile de masquer des zones spécifiques d'une pièce que l'on ne souhaite pas revêtir. Le gaz réactif trouvera son chemin dans toute fissure non scellée.

Le rôle critique de la préparation de surface

La qualité de la liaison chimique dépend d'une surface parfaitement propre. Tous les contaminants, tels que les huiles ou les oxydes, doivent être rigoureusement éliminés du substrat avant qu'il n'entre dans la chambre de revêtement.

Cette étape de prétraitement est une partie critique du processus global que l'équipement et les dispositifs de fixation doivent être conçus pour supporter.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera quels aspects de la configuration de l'équipement CVD sont les plus importants.

- Si votre objectif principal est de revêtir des géométries 3D complexes : La nature non-ligne-de-visée d'un réacteur CVD est idéale, mais vous devez vous assurer que le matériau de votre substrat peut supporter la température de traitement du système.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme les polymères ou certains alliages) : Une configuration CVD thermique standard est inadaptée ; vous devez spécifier un système assisté par plasma (PECVD) conçu pour un fonctionnement à basse température.

- Si votre objectif principal est la sécurité opérationnelle et la conformité environnementale : Le système d'échappement et d'abattement est une partie non négociable de la configuration qui nécessite une planification et un investissement importants pour gérer efficacement les sous-produits dangereux.

En comprenant comment chaque composant sert le processus chimique sous-jacent, vous pouvez spécifier, exploiter ou évaluer plus efficacement la technologie CVD pour vos besoins.

Tableau récapitulatif :

| Composant | Fonction clé | Caractéristiques clés |

|---|---|---|

| Système d'alimentation en gaz | Introduit et régule les gaz précurseurs | Contrôleurs de débit massique pour un contrôle précis des gaz |

| Chambre de réaction | Accueille le substrat pour le dépôt | Résiste aux hautes températures et au vide, comprend les dispositifs de fixation |

| Source d'énergie | Déclenche les réactions chimiques | Options thermique (haute température) ou assistée par plasma (basse température) |

| Système de vide | Maintient un environnement pur | Élimine les contaminants, contrôle la pression |

| Système d'échappement et d'abattement | Gère les sous-produits en toute sécurité | Traite les échappements toxiques ou inflammables pour la sécurité |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours haute température avancés, y compris des équipements CVD/PECVD. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux, que vous revêtiez des géométries complexes ou des matériaux sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz