En substance, le traitement "inside-out" (de l'intérieur vers l'extérieur) en dépôt chimique en phase vapeur (CVD) est une méthode de fabrication où un composant est construit à partir de sa surface interne vers l'extérieur. Il commence par la création d'un moule amovible, appelé mandrin, qui correspond aux dimensions internes exactes de la pièce souhaitée. Le matériau est ensuite déposé sur ce mandrin, et une fois le dépôt terminé, le mandrin est retiré pour laisser un composant creux et fini.

Cette technique transforme fondamentalement le CVD d'un processus de revêtement de surface en une méthode de construction de structures complexes et autoportantes. Son objectif principal est de créer des pièces avec des géométries internes complexes ou des compositions de matériaux stratifiées impossibles à réaliser avec les méthodes de fabrication traditionnelles.

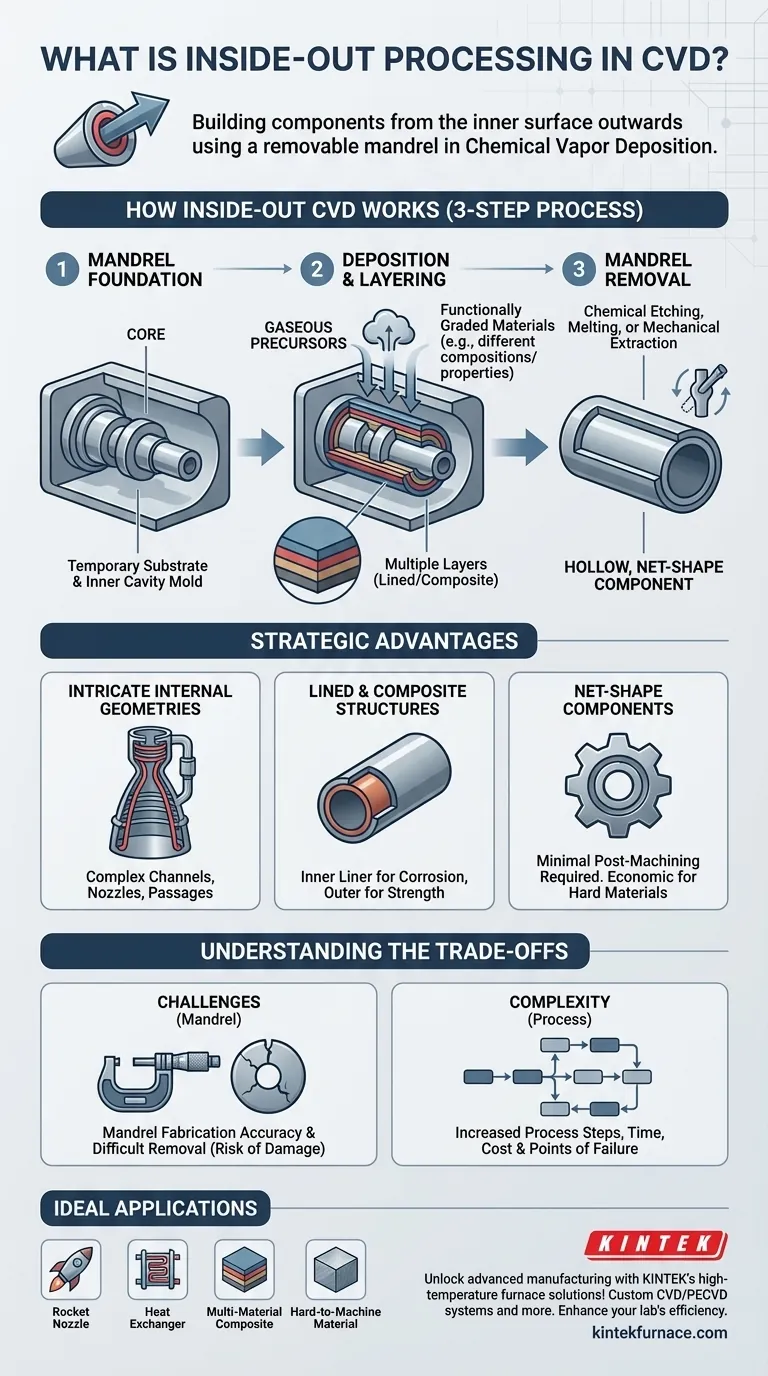

Comment fonctionne le CVD "Inside-Out"

Le processus est une méthode logique, étape par étape, pour construire une pièce autour d'un noyau temporaire. Il repense le rôle du substrat dans un processus CVD standard.

Le mandrin comme fondation

L'ensemble du processus commence par le mandrin. Il s'agit d'une forme usinée avec précision qui sert de substrat temporaire pour le dépôt.

Contrairement à une tranche typique, la forme du mandrin définit la cavité interne du composant final. C'est le moule positif de l'espace négatif à l'intérieur de la pièce.

Dépôt et superposition

Avec le mandrin dans la chambre de réaction, le processus CVD commence. Des précurseurs gazeux sont introduits, réagissant à la surface du mandrin pour déposer une couche de matériau solide, couche par couche.

Un avantage clé ici est la capacité de changer les gaz précurseurs pendant le dépôt. Cela permet la création de matériaux à gradient fonctionnel, où chaque couche a une composition et un ensemble de propriétés différents, tels que la résistance thermique ou la résistance structurelle.

Retrait du mandrin

Une fois l'épaisseur et les couches de matériau souhaitées déposées, le processus est arrêté. L'étape finale et critique consiste à retirer le mandrin original de la structure nouvellement formée.

Cela se fait généralement par gravure chimique, fusion ou extraction mécanique, selon le matériau du mandrin. Cela laisse un composant creux, de forme nette, avec les caractéristiques internes prévues.

Les avantages stratégiques du traitement "Inside-Out"

Les ingénieurs choisissent cette méthode non pas parce qu'elle est simple, mais parce qu'elle ouvre des possibilités que d'autres méthodes ne peuvent pas offrir. Elle résout des défis de fabrication spécifiques et de grande valeur.

Fabrication de géométries internes complexes

C'est le principal moteur de l'utilisation du CVD "inside-out". Il permet la création de composants avec des canaux internes complexes, des buses ou des passages de refroidissement qui ne peuvent pas être usinés ou coulés de manière conventionnelle.

Création de structures revêtues ou composites

La capacité de déposer plusieurs matériaux distincts en séquence est un outil puissant. Vous pouvez créer une structure avec un revêtement interne pour la résistance à la corrosion et un corps externe pour l'intégrité structurelle, le tout au sein d'un processus unique et intégré.

Obtention de composants de forme nette

Le processus produit une pièce très proche de ses dimensions finales, nécessitant peu ou pas d'usinage ultérieur. C'est un avantage économique considérable lorsqu'on travaille avec des matériaux extrêmement durs ou cassants, tels que les céramiques ou les métaux réfractaires, où l'usinage est difficile et coûteux.

Comprendre les compromis

Bien que puissant, le traitement "inside-out" introduit son propre ensemble de complexités qui doivent être gérées pour un résultat réussi.

Le défi de la fabrication du mandrin

La précision de la pièce finale dépend entièrement de la précision du mandrin. La création d'un mandrin précis et lisse peut être un processus complexe et coûteux en soi.

La difficulté du retrait du mandrin

Retirer le mandrin sans endommager la structure déposée à parois minces ou délicate est un obstacle technique important. Le processus de retrait doit être soigneusement contrôlé pour éviter de fissurer ou de déformer le composant final.

Complexité accrue du processus

Par rapport au CVD standard, cette méthode ajoute deux étapes majeures : la création du mandrin et le retrait du mandrin. Cela augmente le temps global, le coût et les points de défaillance potentiels dans le flux de travail de fabrication.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD "inside-out" dépend entièrement de la question de savoir si les exigences du composant final justifient la complexité du processus.

- Si votre objectif principal est de créer des formes internes complexes : Cette méthode est idéale pour des composants comme les tuyères de fusée ou les échangeurs de chaleur avancés où la géométrie interne est la caractéristique de conception critique.

- Si votre objectif principal est de construire des structures multi-matériaux : Utilisez-le pour créer des composites stratifiés avec des propriétés adaptées, comme une couche interne résistante à l'usure et une coque externe robuste.

- Si votre objectif principal est de minimiser le post-traitement sur des matériaux difficiles : Cette technique produit des composites à matrice céramique ou métallique de forme nette, évitant un usinage coûteux et chronophage.

En fin de compte, le CVD "inside-out" offre une voie unique pour fabriquer des composants qui étaient auparavant considérés comme impossibles à construire.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition du processus | Construit des composants de la surface interne vers l'extérieur en utilisant un mandrin amovible en CVD. |

| Étapes clés | Fabrication du mandrin, dépôt de matériau, retrait du mandrin. |

| Avantages principaux | Fabrique des géométries internes complexes, crée des structures revêtues/composites, obtient des composants de forme nette. |

| Principaux défis | Précision de la fabrication du mandrin, difficulté du retrait, complexité accrue du processus. |

| Applications idéales | Tuyères de fusée, échangeurs de chaleur, composites multi-matériaux, matériaux difficiles à usiner. |

Débloquez la fabrication avancée avec les solutions de fours haute température de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes avancés tels que les fours CVD/PECVD, à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques pour le traitement "inside-out" et au-delà. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses