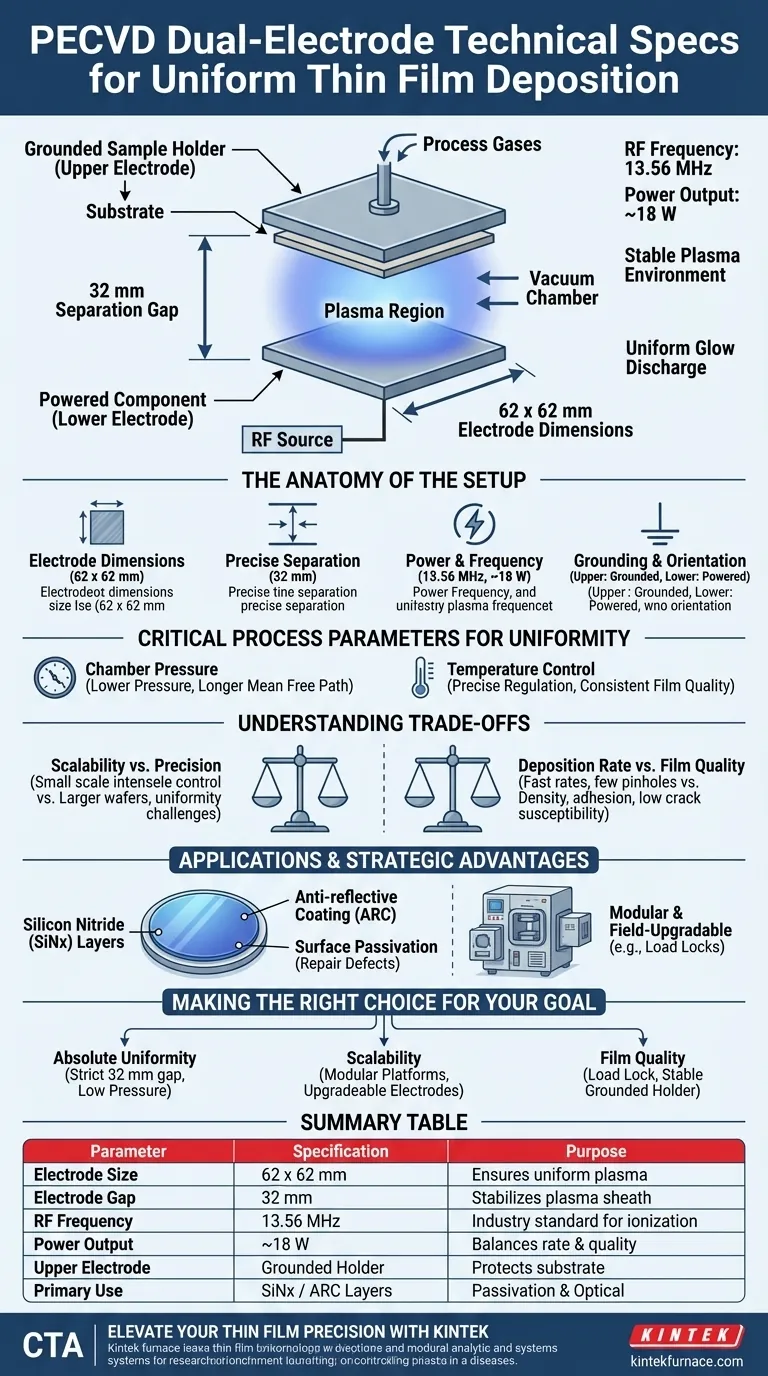

La norme technique pour une configuration capacitive à double électrode en dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise généralement deux électrodes carrées mesurant environ 62 x 62 mm, séparées par un espace de 32 mm. Cette géométrie est alimentée par une source radiofréquence (RF) de 13,56 MHz fonctionnant à environ 18 W pour maintenir un environnement plasma stable.

Idée clé Bien que les dimensions précises soient critiques, l'efficacité de cette configuration réside dans sa capacité à maintenir une décharge luminescente uniforme. Cet espacement spécifique des électrodes et ce rapport de puissance sont conçus pour maximiser la cohérence de l'épaisseur du film et des propriétés du matériau sur le substrat.

L'anatomie de la configuration à double électrode

Dimensions et géométrie des électrodes

Le cœur de cette configuration implique deux plaques parallèles. La spécification standard exige des électrodes mesurant environ 62 x 62 mm.

Ces dimensions sont spécifiquement choisies pour assurer une distribution uniforme du plasma sur la zone cible.

Distance de séparation précise

Les électrodes sont positionnées avec une séparation fixe de 32 mm.

Cet espace spécifique est critique ; il permet à la gaine plasma de se former correctement sans s'effondrer ou devenir instable, garantissant que la décharge luminescente remplit le volume de manière homogène.

Spécifications de puissance et de fréquence

Le système est alimenté par une source d'alimentation RF de 13,56 MHz, standard dans l'industrie.

Fonctionnant à une puissance d'environ 18 W, cette configuration fournit suffisamment d'énergie pour ioniser les gaz de procédé sans induire de dommages excessifs par bombardement ionique au film.

Mise à la terre et orientation de l'échantillon

Dans cette configuration, l'électrode supérieure sert généralement de support d'échantillon mis à la terre.

L'électrode inférieure est le composant alimenté. Cet arrangement isole le substrat des fluctuations potentielles de la tension d'entraînement, contribuant à un environnement de dépôt plus contrôlé.

Paramètres critiques du processus pour l'uniformité

Le rôle de la pression

Bien que la géométrie des électrodes prépare le terrain, la pression de la chambre dicte la physique du dépôt.

Des pressions plus basses entraînent généralement une plus longue libre parcours moyen pour les particules. Cela améliore l'uniformité du dépôt sur la surface du substrat.

Contrôle de la température

Une régulation précise de la température est non négociable pour une qualité de film cohérente.

Bien que le PECVD permette des températures de processus de base plus basses par rapport à d'autres méthodes CVD, le maintien d'un profil thermique stable garantit que les réactions chimiques se produisent à un rythme constant sur l'ensemble du wafer.

Comprendre les compromis

Évolutivité vs. Précision

La configuration spécifiée de 62 x 62 mm est très efficace pour la recherche et les applications à petite échelle, offrant un contrôle intense.

Cependant, les exigences industrielles exigent souvent le traitement de wafers de 2, 4 ou jusqu'à 6 pouces. La mise à l'échelle de cette configuration nécessite des électrodes plus grandes, ce qui introduit de nouveaux défis pour maintenir l'uniformité du plasma sur une plus grande surface.

Vitesse de dépôt vs. Qualité du film

Le PECVD est apprécié pour ses vitesses de dépôt rapides et sa capacité à produire des films avec moins de trous d'épingle.

Cependant, il y a souvent un équilibre à trouver. Pousser pour une vitesse maximale peut parfois compromettre la densité ou l'adhérence du film. Inversement, l'optimisation pour la plus haute qualité (telle qu'une faible susceptibilité à la fissuration) peut nécessiter des paramètres de processus plus lents et plus conservateurs.

Applications et avantages stratégiques

Fonctionnalité double

Un excellent exemple de l'utilité de cette configuration est le dépôt de couches de nitrure de silicium (SiNx).

Cette couche agit comme un revêtement antireflet (ARC) pour réduire les pertes optiques. Simultanément, l'hydrogène introduit pendant le processus passive la surface du silicium, réparant les défauts et améliorant la durée de vie des porteurs.

Flexibilité opérationnelle

Les systèmes PECVD modernes construits sur cette plateforme sont souvent modulaires et évolutifs sur site.

Des options telles que les sas peuvent être ajoutées pour isoler la chambre de processus de l'atmosphère ambiante. Cela évite la contamination et stabilise davantage l'environnement sous vide, bien que cela augmente la complexité et le coût du système.

Faire le bon choix pour votre objectif

La configuration optimale dépend de si vous privilégiez des résultats de recherche strictement uniformes ou un débit plus élevé pour la production.

- Si votre objectif principal est l'uniformité absolue : Respectez strictement les paramètres de séparation de 32 mm et de basse pression pour maximiser la libre parcours moyen et la stabilité du plasma.

- Si votre objectif principal est l'évolutivité : Recherchez des plateformes modulaires qui vous permettent de mettre à niveau la taille des électrodes (par exemple, pour des wafers de 4 ou 6 pouces) sans remplacer toute l'architecture d'alimentation RF.

- Si votre objectif principal est la qualité du film (réduction des défauts) : Privilégiez les systèmes avec un sas pour éliminer la contamination atmosphérique et assurer la stabilité du support d'échantillon mis à la terre.

Le succès en PECVD réside dans l'équilibre entre la géométrie rigide des électrodes et la dynamique des fluides de pression et de température.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Taille de l'électrode | 62 x 62 mm | Assure une distribution uniforme du plasma |

| Écartement des électrodes | 32 mm | Stabilise la gaine plasma et la décharge luminescente |

| Fréquence RF | 13,56 MHz | Standard industriel pour l'ionisation des gaz |

| Puissance de sortie | ~18 W | Équilibre la vitesse de dépôt avec la qualité du film |

| Électrode supérieure | Support mis à la terre | Protège le substrat des fluctuations de tension |

| Utilisation principale | Couches SiNx / ARC | Passivation de surface et optimisation optique |

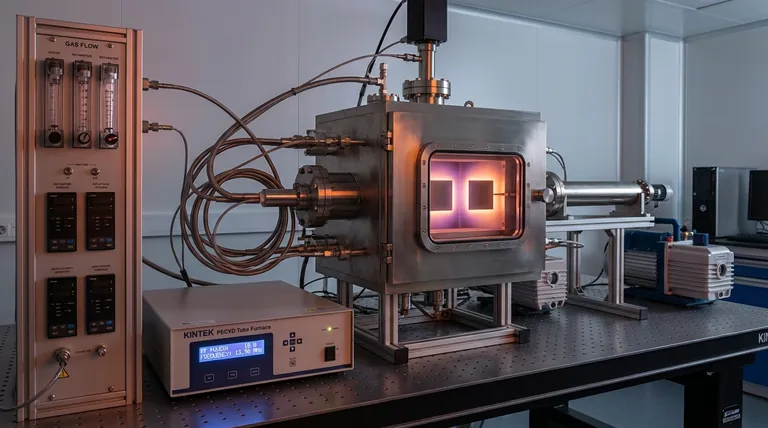

Élevez la précision de vos couches minces avec KINTEK

Obtenir une uniformité parfaite des films nécessite plus que des spécifications standard ; cela exige du matériel haute performance conçu pour la stabilité. KINTEK fournit des systèmes PECVD, des fours à moufle, tubulaires et sous vide de pointe, tous soutenus par nos équipes d'experts en R&D et en fabrication. Que vous traitiez de petits échantillons de recherche ou que vous passiez à des wafers de 6 pouces, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions modulaires à haute température peuvent améliorer vos résultats de recherche.

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la génération de plasma fonctionne-t-elle dans les procédés PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages du PECVD à basse température ? Obtenir des couches minces de qualité supérieure sur des matériaux sensibles

- Quel est le taux de dépôt en PECVD ? Optimisez votre croissance de film à basse température

- Qu'est-ce que la RF en PECVD ? Un contrôle critique pour le dépôt par plasma

- Quels facteurs contribuent à l'efficacité du PECVD ? Optimisez le dépôt de couches minces avec un plasma à basse température

- Quelle source de plasma est utilisée dans les fours tubulaires PE-CVD ? Débloquez un dépôt à basse température et de haute qualité

- Quel est le rôle du LPCVD dans la synthèse de l'acm-BN ? Maîtrisez les transitions de phase grâce à un contrôle thermique précis