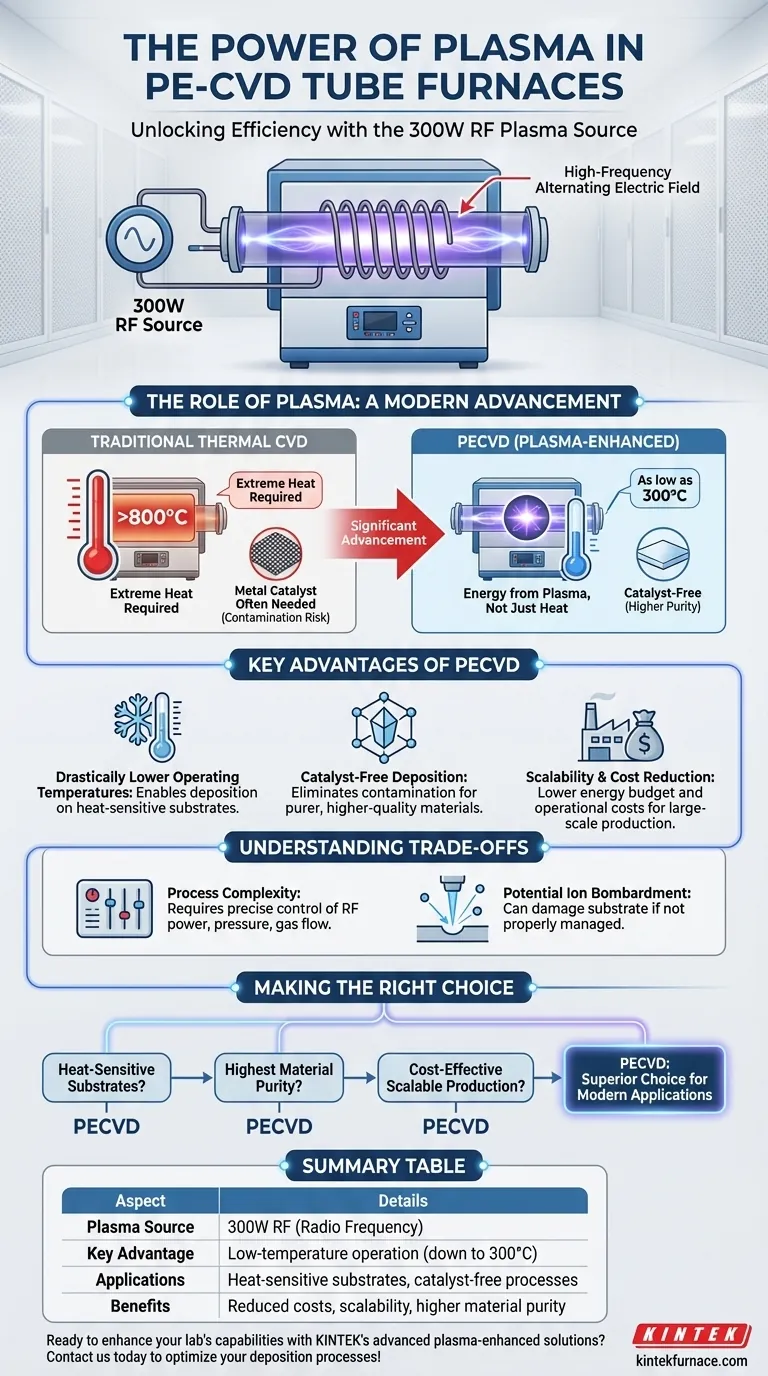

La réponse définitive est que les fours tubulaires PE-CVD utilisent une source de plasma RF (Radio Fréquence) de 300W. Cette source est ce qui permet l'aspect "renforcé par plasma" du processus de dépôt chimique en phase vapeur, générant l'énergie nécessaire pour déposer des matériaux à des températures significativement plus basses que les méthodes traditionnelles.

Bien que le matériel spécifique soit une source RF de 300W, la véritable innovation réside dans l'utilisation du plasma pour surmonter les limitations de haute température du dépôt chimique en phase vapeur (CVD) conventionnel. Cela rend l'ensemble du processus plus efficace, plus rentable et plus polyvalent.

Le rôle du plasma dans le CVD moderne

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) représente une avancée significative par rapport au CVD thermique traditionnel. La différence fondamentale réside dans la manière dont l'énergie est fournie aux gaz précurseurs.

Qu'est-ce que le plasma ?

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz ionisé contenant un mélange d'ions, d'électrons et de particules neutres.

Dans le contexte du PECVD, ce gaz chargé électriquement fournit l'énergie nécessaire pour décomposer les molécules précurseurs, une tâche qui nécessiterait autrement une chaleur extrême.

Comment la source RF crée le plasma

La source RF de 300W génère un champ électrique alternatif à haute fréquence à l'intérieur du tube du four.

Ce champ accélère rapidement les électrons libres, les faisant entrer en collision avec les molécules de gaz. Ces collisions transfèrent de l'énergie, arrachant les électrons des molécules et créant les ions et radicaux réactifs qui définissent le plasma.

Principaux avantages d'un processus assisté par plasma

L'introduction d'une source de plasma modifie fondamentalement le processus de dépôt, offrant des avantages clairs par rapport aux techniques plus anciennes.

Températures de fonctionnement considérablement plus basses

Le CVD traditionnel repose sur l'énergie thermique, nécessitant souvent des températures supérieures à 800°C pour décomposer les gaz précurseurs. Le PECVD, en utilisant le plasma, peut atteindre les mêmes résultats à des températures beaucoup plus basses, parfois aussi basses que 300°C.

Ce seuil de température plus bas est crucial pour déposer des matériaux sur des substrats sensibles qui ne peuvent pas supporter une chaleur élevée.

Dépôt sans catalyseur

De nombreux procédés CVD traditionnels nécessitent un catalyseur métallique pour faciliter la croissance du matériau. Ces catalyseurs peuvent introduire une contamination dans le produit final.

L'environnement plasma hautement réactif du PECVD élimine souvent le besoin d'un catalyseur, conduisant à la préparation in situ de matériaux plus purs et de meilleure qualité.

Évolutivité et réduction des coûts

La réduction du budget énergétique par la diminution des besoins en chauffage se traduit directement par une baisse des coûts opérationnels.

Cette efficacité, combinée à la capacité de déposer sur un plus large éventail de substrats, fait du PECVD une solution plus évolutive et économiquement viable pour la production à grande échelle de matériaux avancés comme le graphène 2D ou les films de nitrure de silicium.

Comprendre les compromis

Bien que le PECVD soit très avantageux, il est important de reconnaître ses défis uniques.

Complexité du processus

L'introduction d'une source de plasma ajoute des variables qui doivent être contrôlées avec précision, telles que la puissance RF, la pression et les débits de gaz. L'optimisation de ces paramètres peut être plus complexe que dans une simple configuration CVD thermique.

Potentiel de bombardement ionique

Les ions de haute énergie présents dans le plasma peuvent bombarder la surface du substrat pendant le dépôt. Bien que cela soit parfois bénéfique pour la densité du film, cela peut également causer des dommages ou introduire des contraintes dans la couche déposée si ce n'est pas correctement géré.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement de vos exigences en matière de matériaux et de substrats.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PECVD est le choix supérieur, car son processus à basse température prévient les dommages au substrat.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau possible : La nature sans catalyseur du PECVD offre un avantage significatif en éliminant une source courante de contamination.

- Si votre objectif principal est une production rentable et évolutive : La consommation d'énergie réduite et l'efficacité opérationnelle du PECVD en font une option plus économique pour les applications industrielles.

En fin de compte, l'utilisation d'une source de plasma vous permet d'obtenir un dépôt de matériaux de haute qualité dans des conditions qui ne sont tout simplement pas possibles avec les méthodes thermiques conventionnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Source de plasma | RF (Radio Fréquence) de 300W |

| Avantage clé | Fonctionnement à basse température (jusqu'à 300°C) |

| Applications | Dépôt sur substrats sensibles à la chaleur, procédés sans catalyseur |

| Avantages | Coûts réduits, évolutivité, pureté des matériaux plus élevée |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées assistées par plasma ? KINTEK est spécialisé dans les systèmes de fours à haute température, y compris les fours tubulaires PE-CVD avec des sources de plasma RF personnalisables. Notre expertise en R&D et notre fabrication interne garantissent des solutions sur mesure pour les divers besoins des laboratoires, des fours à moufle et tubulaires aux systèmes sous vide et atmosphère. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt pour une efficacité et une précision maximales !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire