L'efficacité du dépôt chimique en phase vapeur assisté par plasma (PECVD) est déterminée par une combinaison de paramètres de processus contrôlables et de la conception fondamentale du système lui-même. Les facteurs clés comprennent la densité du plasma, la pression de fonctionnement, la température du substrat et l'uniformité de la distribution des gaz. Ces éléments travaillent ensemble pour dicter la vitesse, la qualité et la rentabilité du processus de dépôt de film.

L'efficacité fondamentale du PECVD provient de son utilisation stratégique du plasma pour générer des espèces chimiques réactives à basse température. Cela contourne la nécessité de l'énergie thermique élevée requise par le CVD conventionnel, ce qui entraîne une fabrication de couches minces plus rapide, moins chère et plus polyvalente.

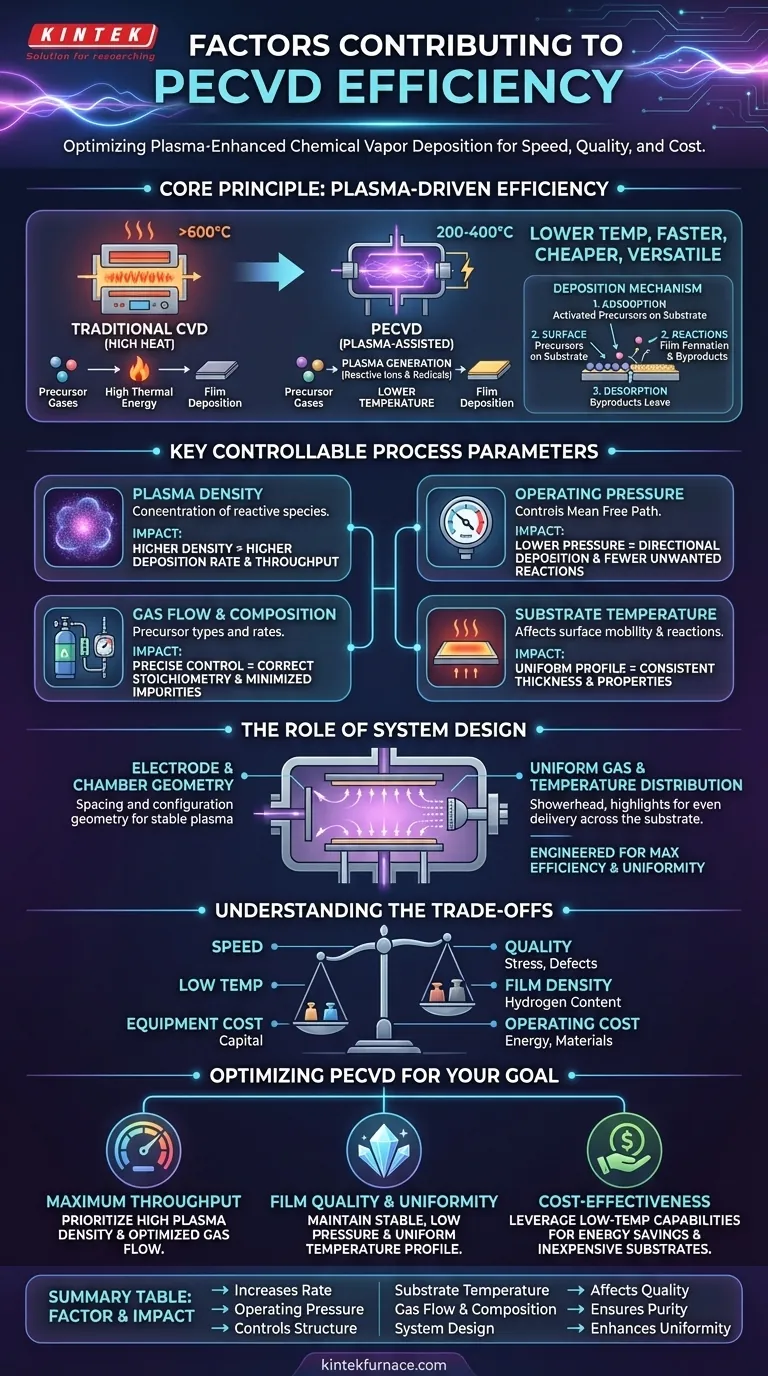

Le principe fondamental : l'efficacité pilotée par le plasma

L'avantage fondamental du PECVD réside dans la manière dont il génère l'énergie nécessaire aux réactions chimiques.

Comment le plasma remplace la chaleur élevée

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600°C) pour décomposer les gaz précurseurs et déposer un film.

Le PECVD utilise un champ électrique pour créer un plasma, un état de gaz énergisé. Ce plasma contient des ions et des radicaux hautement réactifs qui peuvent initier des réactions de dépôt à des températures beaucoup plus basses (typiquement 200-400°C).

Cette réduction de l'énergie thermique est la principale source d'efficacité du PECVD, abaissant la consommation d'énergie et permettant le dépôt sur des matériaux sensibles à la température comme les plastiques.

Le mécanisme de dépôt

Le processus se déroule en quelques étapes clés. Premièrement, les molécules précurseurs activées issues du plasma s'adsorbent sur la surface du substrat.

Ensuite, des réactions de surface forment le film souhaité et créent des sous-produits chimiques. Enfin, ces sous-produits se désorbent de la surface, complétant le cycle de dépôt. La vitesse et la qualité de ce cycle sont régies par les paramètres du processus.

Paramètres de processus clés que vous pouvez contrôler

L'optimisation d'un processus PECVD implique d'ajuster soigneusement plusieurs variables interdépendantes pour obtenir le résultat souhaité.

Densité du plasma : le moteur de la réaction

La densité du plasma fait référence à la concentration des espèces réactives dans la chambre. Augmenter la densité augmente directement le taux de dépôt, conduisant à un débit accru.

Une densité plus élevée permet également de fonctionner à des pressions plus basses, vous donnant un contrôle plus précis sur le processus.

Pression de fonctionnement : contrôler l'environnement

La pression influence le libre parcours moyen – la distance moyenne qu'une particule parcourt avant d'entrer en collision avec une autre.

Abaissement de la pression augmente ce parcours, conduisant à un dépôt plus directionnel et à moins de réactions indésirables en phase gazeuse. Cela donne aux ingénieurs un plus grand contrôle sur la structure et les propriétés du film.

Débit et composition des gaz : les blocs de construction

Le type et le débit des gaz précurseurs, gérés par des lignes de gaz contrôlées par débit massique, sont les matières premières pour le film.

Un contrôle précis du mélange gazeux est essentiel pour obtenir la stœchiométrie correcte du film et minimiser les impuretés.

Température du substrat : un acte d'équilibrage critique

Bien que le PECVD fonctionne à basse température, ce paramètre reste critique. La température affecte la mobilité de surface, les vitesses des réactions chimiques et l'incorporation d'éléments comme l'hydrogène dans le film.

Maintenir un profil de température uniforme sur l'ensemble du substrat est crucial pour déposer un film d'épaisseur et de propriétés cohérentes.

Le rôle de la conception du système

Le matériel physique du système PECVD est conçu spécifiquement pour maximiser l'efficacité et l'uniformité.

Géométrie des électrodes et de la chambre

La conception de la chambre de processus, y compris l'espacement et la configuration des électrodes supérieure et inférieure, est conçue pour créer un champ de plasma stable et uniforme. Cela a un impact direct sur la cohérence du dépôt sur la plaquette.

Distribution uniforme des gaz et de la température

Les systèmes PECVD avancés comportent des conceptions de réacteurs propriétaires et des « pommeaux de douche » de distribution de gaz. Ces composants garantissent que les gaz précurseurs et la chaleur sont délivrés uniformément sur la surface du substrat.

Cette uniformité est une marque de fabrique d'un processus efficace, car elle se traduit par des rendements plus élevés et des couches avec des fissures ou des défauts réduits.

Comprendre les compromis

L'efficacité en PECVD n'est pas un objectif unique, mais un équilibre de facteurs concurrents. Comprendre ces compromis est essentiel pour l'optimisation des processus.

Vitesse vs. Qualité

Pousser pour le taux de dépôt le plus élevé possible en augmentant la densité du plasma ou le débit de gaz peut parfois compromettre la qualité du film. Cela peut introduire des contraintes, augmenter la densité des défauts ou modifier la structure chimique du film.

Basse température vs. Densité du film

Un avantage majeur du PECVD est sa basse température de traitement. Cependant, les films déposés à des températures plus basses peuvent parfois être moins denses ou avoir une teneur en hydrogène intrinsèque plus élevée par rapport aux films issus de processus à haute température, ce qui peut ne pas convenir à toutes les applications.

Coût de l'équipement vs. Coût d'exploitation

Les systèmes PECVD sont complexes et représentent un investissement en capital important. Ce coût initial est justifié par des gains d'efficacité majeurs à long terme, notamment un débit accru, une consommation d'énergie réduite et la capacité de traiter une gamme plus large de matériaux par rapport aux méthodes traditionnelles.

Optimiser le PECVD pour votre objectif

Les « meilleurs » paramètres dépendent entièrement de votre objectif principal. Utilisez ces directives pour orienter le développement de votre processus.

- Si votre objectif principal est un débit maximal : Privilégiez une densité de plasma élevée et des débits de gaz optimisés pour obtenir le dépôt le plus rapide possible.

- Si votre objectif principal est la qualité et l'uniformité du film : Concentrez-vous sur le maintien d'une pression stable et basse et d'un profil de température hautement uniforme sur le substrat.

- Si votre objectif principal est la rentabilité : Tirez parti des capacités à basse température pour minimiser la consommation d'énergie et permettre le dépôt sur des substrats peu coûteux et sensibles à la température.

Maîtriser l'interaction entre ces facteurs est la clé pour libérer tout le potentiel du PECVD pour une ingénierie de couches minces précise, reproductible et hautement efficace.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité |

|---|---|

| Densité du plasma | Augmente le taux de dépôt et le débit |

| Pression de fonctionnement | Contrôle la structure du film et réduit les défauts |

| Température du substrat | Affecte la qualité et l'uniformité du film |

| Débit et composition des gaz | Assure la stœchiométrie et la pureté correctes |

| Conception du système | Améliore l'uniformité du plasma et de la température |

Libérez tout le potentiel de vos processus PECVD avec KINTEK ! Fort de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions de four haute température avancées telles que des systèmes CVD/PECVD adaptés à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, stimulant l'efficacité, le débit et la qualité du film. Prêt à optimiser votre dépôt de couches minces ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre recherche ou à votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température