Le contrôle de la qualité d'un film PECVD repose sur cinq paramètres de processus primaires. Ce sont les débits et la composition des gaz, la puissance du plasma, la pression de la chambre, la température du substrat et le temps de dépôt. La manipulation de ces variables vous donne un contrôle direct sur la chimie du plasma et les réactions de surface, ce qui, à son tour, dicte la densité, la contrainte, la composition chimique et les performances électriques du film final.

La qualité des films PECVD ne consiste pas à optimiser un seul paramètre, mais à équilibrer des forces concurrentes. L'interaction entre la composition du gaz, l'énergie du plasma et la température du substrat détermine la microstructure finale et les propriétés du matériau déposé.

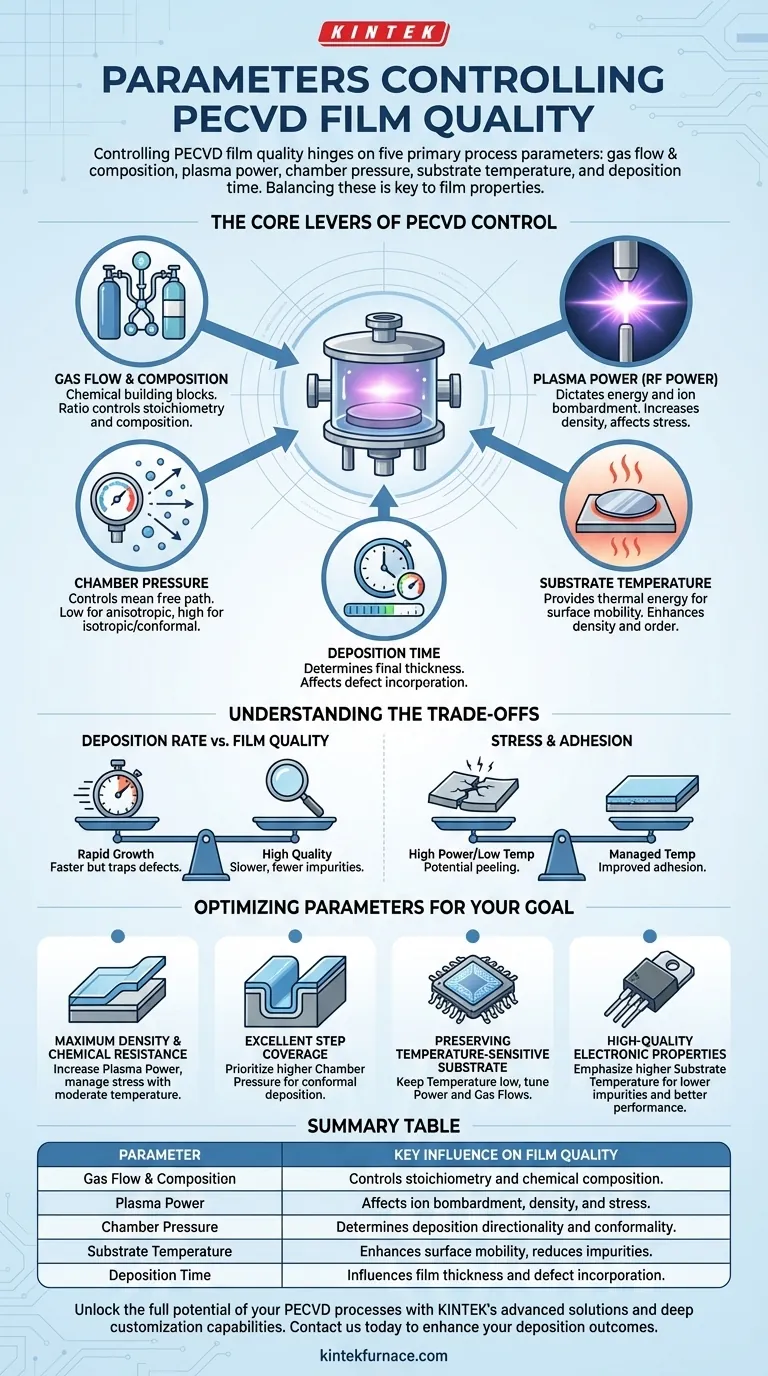

Les leviers fondamentaux du contrôle PECVD

Pour obtenir une propriété de film spécifique, vous devez comprendre comment chaque paramètre du processus influence l'environnement de dépôt. Ces paramètres ne sont pas des réglages indépendants ; la modification de l'un nécessite souvent l'ajustement des autres pour maintenir un processus stable.

Débit et composition des gaz

Les gaz introduits dans la chambre sont les éléments constitutifs chimiques de votre film. Le débit de chaque gaz précurseur détermine la disponibilité des réactifs pour le plasma.

Plus important encore, le rapport des différents gaz (par exemple, silane par rapport à l'oxyde nitreux pour le dioxyde de silicium) contrôle directement la stœchiométrie et la composition chimique du film. Un rapport incorrect peut entraîner des films hors spécifications et instables.

Puissance du plasma (puissance RF)

La puissance du plasma dicte l'énergie à l'intérieur de la chambre. Une puissance plus élevée augmente la dissociation des gaz précurseurs, créant un environnement chimique plus réactif.

Cela augmente également l'énergie du bombardement ionique sur le substrat. Cette action physique peut compacter le film en croissance, augmentant sa densité et sa dureté mécanique. Cependant, une puissance excessive peut induire des contraintes et endommager le substrat.

Pression de la chambre

La pression contrôle le libre parcours moyen des particules — la distance moyenne qu'une molécule parcourt avant d'entrer en collision avec une autre.

À basse pression, les particules se déplacent en lignes plus droites, conduisant à un dépôt plus directionnel, ou anisotrope. À haute pression, davantage de collisions se produisent, ce qui entraîne un dépôt plus uniforme, ou isotrope, mieux adapté au revêtement de caractéristiques 3D complexes (couverture conforme).

Température du substrat

La température fournit de l'énergie thermique aux atomes et molécules arrivant à la surface du substrat. Cette énergie améliore leur mobilité de surface, leur permettant de s'installer dans des positions plus stables et à plus faible énergie.

Des températures plus élevées produisent généralement des films plus denses, plus ordonnés, avec une contrainte intrinsèque plus faible et moins d'impuretés incorporées comme l'hydrogène. Cela conduit à des propriétés électriques et optiques supérieures.

Le rôle du bombardement ionique

Généré par le plasma, le bombardement ionique énergétique est une caractéristique distinctive du PECVD. Ce n'est pas un paramètre indépendant, mais une conséquence directe de la puissance et de la pression du plasma.

Ce bombardement physique compacte le film au fur et à mesure de sa croissance, ce qui contribue à augmenter la densité, à améliorer l'adhérence et à éliminer les contaminants. Dans les processus plasma à haute densité, cet effet peut être suffisamment fort pour provoquer une pulvérisation cathodique, qui peut être utilisée pour remplir des tranchées ou des trous profonds sans vides.

Comprendre les compromis

L'optimisation d'un processus PECVD est toujours une question d'équilibre entre des facteurs concurrents. L'amélioration d'une propriété de film se fait souvent au détriment d'une autre.

Vitesse de dépôt vs. Qualité du film

L'augmentation de la puissance du plasma et de la pression de la chambre peut accélérer considérablement la vitesse de dépôt. Cependant, cette croissance rapide piège souvent les défauts et les impuretés, entraînant une contrainte de film plus élevée et des performances électriques ou optiques inférieures. Un dépôt plus lent et plus contrôlé donne généralement une qualité supérieure.

Contrainte et adhérence

Des conditions de dépôt agressives, en particulier une puissance de plasma élevée et une basse température, peuvent créer une contrainte de compression ou de traction élevée dans le film. Cette contrainte peut provoquer la fissuration du film ou même son décollement du substrat (délaminage). La température est un outil essentiel pour gérer et recuire la contrainte pendant la croissance.

Couverture conforme vs. Densité

L'obtention d'un revêtement hautement conforme sur une surface complexe nécessite souvent une pression plus élevée. Cependant, la diffusion accrue à haute pression peut réduire l'énergie du bombardement ionique, conduisant potentiellement à un film moins dense par rapport à un processus directionnel à basse pression.

Limitations de température

Bien que des températures plus élevées produisent de meilleurs films, le substrat lui-même peut avoir un budget thermique strict. L'avantage principal du PECVD est sa capacité à déposer des films de haute qualité à basse température (généralement 200-400°C), mais c'est un compromis par rapport à la qualité encore plus élevée réalisable avec des techniques à haute température comme le LPCVD.

Optimisation des paramètres pour votre objectif

Votre choix de paramètres de processus doit être dicté par l'application prévue du film. Il n'y a pas de "meilleure" recette unique ; il n'y a que la meilleure recette pour votre objectif spécifique.

- Si votre objectif principal est une densité maximale et une résistance chimique (par exemple, pour une couche barrière) : Privilégiez une énergie ionique plus élevée en augmentant la puissance du plasma tout en gérant soigneusement la contrainte avec une température modérée.

- Si votre objectif principal est une excellente couverture de marche sur une topographie complexe : Donnez la priorité à une pression de chambre plus élevée pour réduire le libre parcours moyen et favoriser un dépôt plus isotrope et conforme.

- Si votre objectif principal est de préserver un substrat sensible à la température : Tirez parti de l'avantage principal du PECVD en maintenant une basse température et en compensant en ajustant soigneusement la puissance du plasma et les débits de gaz pour obtenir les propriétés de film requises.

- Si votre objectif principal est l'obtention de propriétés électroniques de haute qualité (par exemple, pour un isolant comme le SiO₂) : Privilégiez une température de substrat plus élevée pour améliorer la mobilité de surface et expulser les impuretés, créant ainsi un film plus stable et moins fuyant.

En fin de compte, maîtriser le PECVD est un exercice de manipulation systématique de ces variables interconnectées pour atteindre un résultat matériel spécifique et désiré.

Tableau récapitulatif :

| Paramètre | Influence clé sur la qualité du film |

|---|---|

| Débit et composition des gaz | Contrôle la stœchiométrie et la composition chimique |

| Puissance du plasma | Affecte le bombardement ionique, la densité et la contrainte |

| Pression de la chambre | Détermine la directionnalité et la conformité du dépôt |

| Température du substrat | Améliore la mobilité de surface, réduit les impuretés |

| Temps de dépôt | Influence l'épaisseur du film et l'incorporation des défauts |

Libérez tout le potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! S'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis des paramètres de qualité des films. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos résultats de dépôt et stimuler l'innovation dans votre recherche ou production.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications