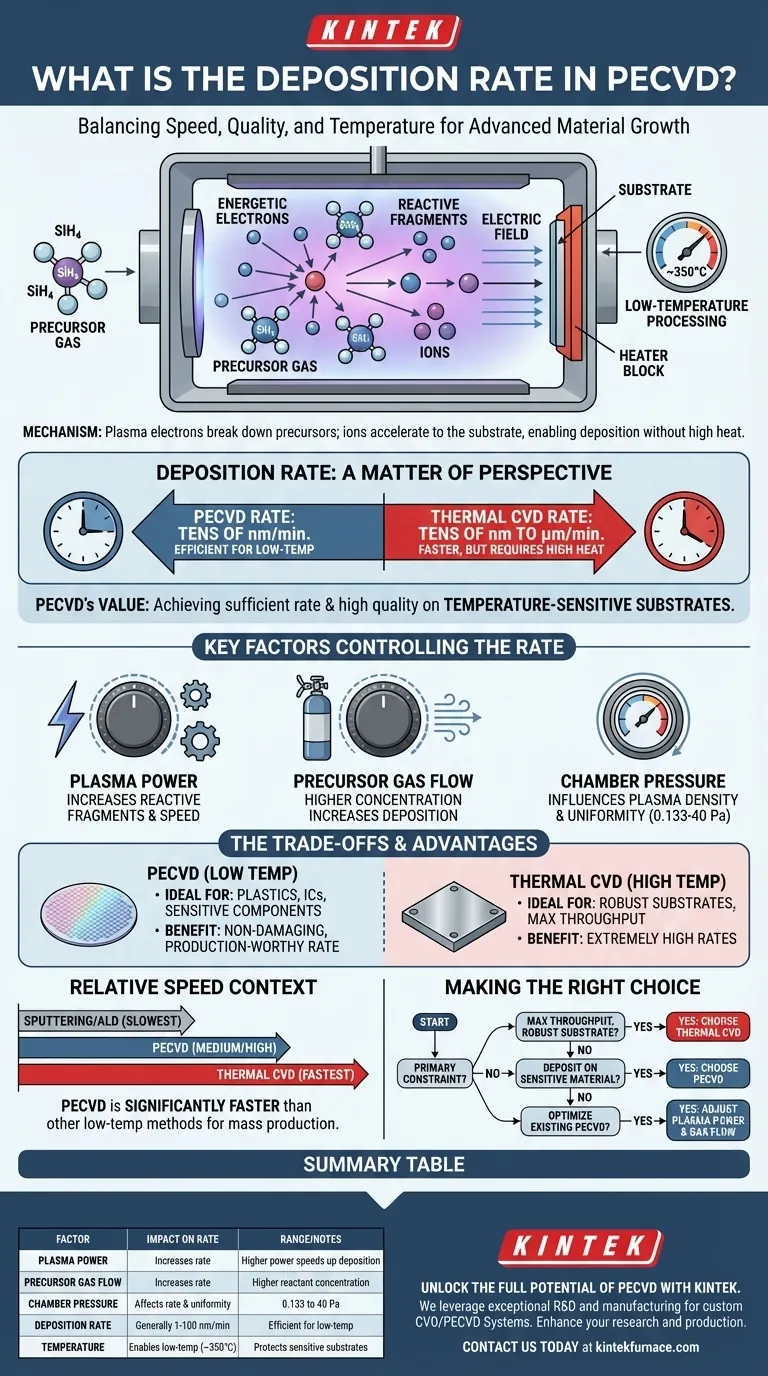

Pour être direct, le taux de dépôt du dépôt chimique en phase vapeur assisté par plasma (PECVD) est une question de perspective, souvent cité comme un avantage clé tout en étant mesurablement plus lent que son alternative à haute température, le CVD thermique. Les taux typiques de PECVD varient de quelques nanomètres à quelques dizaines de nanomètres par minute. Ce taux est considéré comme très efficace car il est atteint à des températures nettement inférieures, ce qui est la raison principale du choix du procédé.

Le taux de dépôt du PECVD n'est pas son attribut le plus rapide par rapport à toutes les autres méthodes. Sa véritable valeur réside dans l'obtention d'un dépôt suffisamment rapide et de haute qualité à basse température, permettant l'utilisation de substrats sensibles à la température qui seraient endommagés par d'autres procédés.

La mécanique du taux de dépôt PECVD

Pour comprendre le taux, vous devez d'abord comprendre le mécanisme. Le PECVD utilise un champ électrique pour générer un plasma, qui est un gaz contenant des particules ionisées et énergisées.

Le rôle du plasma

L'énergie nécessaire à la réaction de dépôt en PECVD provient des électrons énergétiques dans le plasma, et non d'une chaleur élevée.

Ces électrons entrent en collision avec les molécules de gaz précurseur, les décomposant en fragments réactifs. Cela permet aux réactions chimiques formant le film de se produire à une température de substrat beaucoup plus basse, généralement autour de 350°C.

De plus, le plasma crée un champ électrique qui accélère les ions vers le substrat. Ce bombardement ionique énergétique ajoute de l'énergie directement à la surface en croissance, favorisant davantage une croissance de film dense et de haute qualité sans chaleur élevée.

Facteurs clés contrôlant le taux

Vous avez un contrôle direct sur plusieurs paramètres qui influencent la vitesse de dépôt.

Puissance du plasma : L'augmentation de la puissance du plasma génère davantage de fragments réactifs à partir du gaz précurseur. Cela augmente directement la disponibilité du matériau pour la formation du film, accélérant le dépôt.

Débit de gaz précurseur : Un débit plus élevé du gaz précurseur augmente la concentration des réactifs à l'intérieur de la chambre. Avec plus de matériau disponible pour être activé par le plasma, le taux de dépôt augmente naturellement.

Pression de la chambre : La pression de fonctionnement, généralement comprise entre 0,133 et 40 Pa, joue également un rôle. Elle influence la densité du plasma et la trajectoire des espèces réactives, affectant à la fois le taux et l'uniformité du dépôt.

Comprendre les compromis : Taux par rapport à la température

La discussion sur le taux de dépôt n'a aucun sens sans considérer la température. Le choix entre le PECVD et d'autres méthodes est presque toujours un compromis entre la vitesse et le budget thermique de votre substrat.

L'avantage du PECVD : Traitement à basse température

La caractéristique déterminante du PECVD est sa capacité à déposer des films de haute qualité à basse température. Cela en fait un procédé essentiel pour les matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, les circuits intégrés avec des couches précédentes, ou d'autres composants sensibles.

Bien que son taux de "dizaines de nanomètres par minute" semble modeste, c'est un taux très efficace pour un procédé à basse température.

Le désavantage du CVD : Exigence de haute température

Le CVD thermique conventionnel fonctionne à des températures beaucoup plus élevées. Il s'appuie uniquement sur la chaleur pour décomposer les gaz précurseurs.

Cette énergie thermique se traduit par des taux de dépôt considérablement plus élevés, atteignant souvent de quelques dizaines de nanomètres à plusieurs micromètres par minute. Cependant, cette vitesse s'accompagne du coût d'exigence d'un substrat capable de tolérer une chaleur extrême.

Pourquoi l'affirmation de "taux élevé" existe

L'affirmation selon laquelle le PECVD a un "taux élevé" n'est pas fausse ; elle est simplement relative.

Comparé à d'autres techniques de dépôt à basse température comme le sputtering ou le dépôt de couches atomiques (ALD), le PECVD est nettement plus rapide. Pour la production en série de dispositifs sur des plaquettes sensibles à la température, son taux est suffisamment élevé pour être économiquement viable et bien plus rapide que les alternatives.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une compréhension claire de la contrainte principale de votre projet.

- Si votre objectif principal est un débit maximal sur des substrats robustes : Le CVD thermique est probablement un meilleur choix, à condition que votre matériau puisse supporter les températures de traitement élevées.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD offre l'équilibre optimal entre un taux de dépôt digne de la production et un procédé à basse température et non dommageable.

- Si votre objectif principal est d'optimiser un processus PECVD existant : Concentrez-vous sur l'ajustement systématique de la puissance du plasma et du débit de gaz précurseur pour augmenter votre taux de dépôt sans compromettre la qualité du film.

Comprendre ces principes vous permet de sélectionner et d'optimiser une stratégie de dépôt qui s'aligne véritablement sur vos exigences techniques et matérielles.

Tableau récapitulatif :

| Facteur | Impact sur le taux de dépôt | Plage typique/Notes |

|---|---|---|

| Puissance du plasma | Augmente le taux en générant plus de fragments réactifs | Une puissance plus élevée accélère le dépôt |

| Débit de gaz précurseur | Augmente le taux avec une concentration de réactifs plus élevée | Ajuster le débit pour une disponibilité optimale du matériau |

| Pression de la chambre | Affecte le taux et l'uniformité | 0,133 à 40 Pa, influence la densité du plasma |

| Taux de dépôt | Généralement 1-100 nm/min | Efficace pour les processus à basse température |

| Température | Permet un fonctionnement à basse température (~350°C) | Protège les substrats sensibles |

Libérez tout le potentiel du PECVD pour votre laboratoire ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Avec de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des divers laboratoires. Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin de taux de dépôt optimisés, notre expertise garantit des résultats de haute qualité et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température