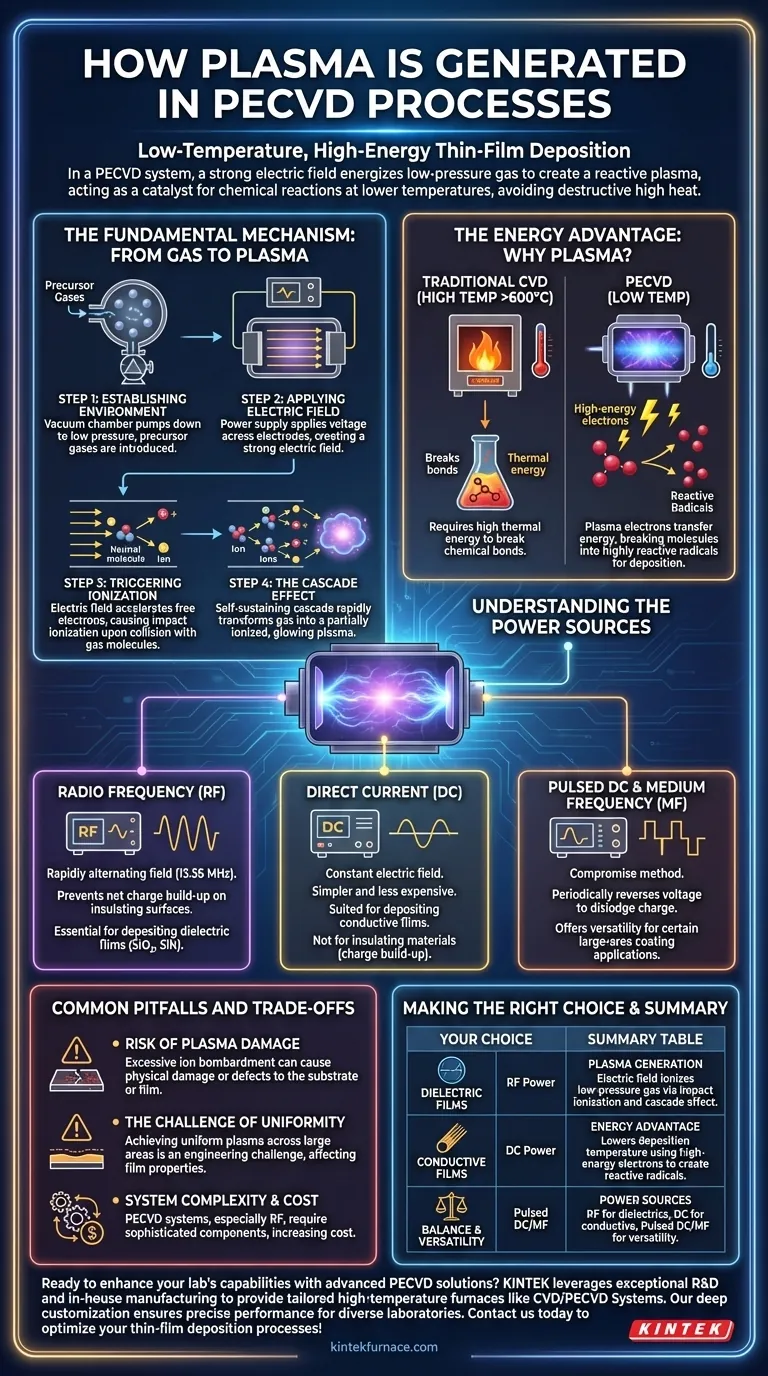

Dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD), le plasma est généré en appliquant un champ électrique intense à un gaz à basse pression à l'intérieur d'une chambre à vide. Ce champ, créé en appliquant une tension entre deux électrodes, énergise le gaz, arrachant des électrons aux atomes et aux molécules. Ce processus, connu sous le nom d'ionisation, crée un mélange réactif d'ions, d'électrons, de radicaux et d'espèces neutres que nous appelons plasma.

L'objectif principal de la génération de plasma en PECVD n'est pas seulement d'ioniser le gaz, mais de créer un environnement hautement énergétique et réactif à basse température. Ce plasma agit comme catalyseur, fournissant l'énergie nécessaire pour piloter les réactions chimiques du dépôt de couches minces sans nécessiter de chaleur élevée destructrice.

Le mécanisme fondamental : du gaz au plasma

Comprendre comment un gaz simple se transforme en plasma réactif est essentiel pour maîtriser le processus PECVD. La transformation repose sur une réaction en chaîne contrôlée initiée par un champ électrique.

Étape 1 : Établir l'environnement

Avant la génération du plasma, la chambre de processus est mise sous vide poussé (un quasi-vide). Ensuite, des gaz précurseurs spécifiques sont introduits. Ce sont les gaz qui contiennent les éléments chimiques destinés à la couche mince finale.

Étape 2 : Application du champ électrique

Une alimentation électrique applique une tension aux deux électrodes à l'intérieur de la chambre. Cela crée un champ électrique intense dans l'espace entre elles, où résident les gaz précurseurs.

Étape 3 : Déclenchement de l'ionisation

Quelques électrons libres sont toujours présents naturellement dans le gaz. Le champ électrique accélère ces électrons à des vitesses et des énergies très élevées. Lorsqu'un de ces électrons de haute énergie entre en collision avec une molécule de gaz, il peut en arracher un autre.

Ceci crée un ion positif (la molécule originale moins un électron) et un nouvel électron libre. Ce processus est appelé ionisation par impact.

Étape 4 : L'effet cascade

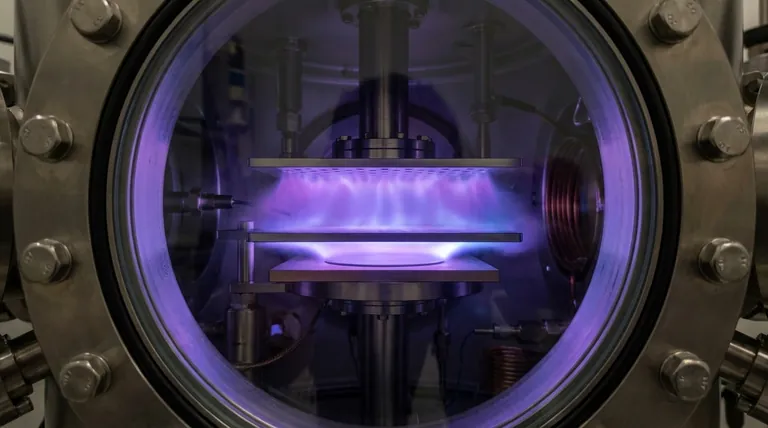

L'électron nouvellement libéré est également accéléré par le champ électrique, entraînant davantage de collisions et davantage d'ionisation. Cela crée un effet cascade auto-entretenu, transformant rapidement le gaz neutre en un plasma partiellement ionisé et lumineux. La lueur elle-même résulte de particules excitées libérant de l'énergie sous forme de lumière.

Pourquoi utiliser le plasma ? L'avantage énergétique

La principale raison d'utiliser le plasma est de réduire la température requise pour le dépôt. Dans le dépôt chimique en phase vapeur (CVD) conventionnel, des températures élevées (souvent >600°C) sont nécessaires pour fournir l'énergie thermique nécessaire à la rupture des liaisons chimiques dans les gaz précurseurs.

Transfert d'énergie par les électrons

En PECVD, l'énergie nécessaire pour piloter ces réactions provient du plasma lui-même. Les électrons de haute énergie transfèrent leur énergie aux molécules de gaz par collision. Cela décompose les molécules en fragments hautement réactifs appelés radicaux.

Dépôt à basse température

Ces radicaux sont beaucoup plus réactifs chimiquement que les molécules de gaz précurseur d'origine. Ils s'adsorbent facilement sur la surface du substrat et forment la couche mince désirée, le tout sans nécessiter de températures de substrat élevées. Cela permet un dépôt sur des matériaux sensibles à la température comme les plastiques ou les dispositifs microélectroniques complexes.

Comprendre les sources d'alimentation

Le choix de l'alimentation est essentiel car il influence directement les caractéristiques du plasma et, par conséquent, les propriétés du film déposé.

Fréquence Radio (RF)

L'alimentation RF (typiquement à 13,56 MHz) est la méthode la plus courante. Le champ électrique rapidement alternatif est efficace pour énergiser les électrons. De manière critique, comme le champ change constamment, il empêche l'accumulation d'une charge nette sur les surfaces isolantes. Cela rend la RF essentielle pour le dépôt de films diélectriques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN).

Courant Continu (CC)

L'alimentation CC utilise un champ électrique constant. Elle est plus simple et souvent moins chère que la RF. Cependant, elle ne peut être utilisée que pour déposer des films conducteurs. Si elle est utilisée avec un matériau isolant, une charge s'accumulerait sur la surface, créant un champ électrique opposé qui éteindrait rapidement le plasma.

CC pulsé et Fréquence Moyenne (MF)

Les alimentations CC pulsé et MF offrent un compromis. En pulsant périodiquement ou en inversant la tension, elles peuvent déloger l'accumulation de charge sur les surfaces semi-isolantes. Cela offre plus de polyvalence que la CC standard tout en étant moins complexe que les systèmes RF haute fréquence, ce qui en fait un bon choix pour certaines applications de revêtement de grande surface.

Pièges courants et compromis

Bien que puissant, le plasma n'est pas une solution parfaite. La nature énergétique du processus introduit des complexités qui doivent être gérées.

Risque de dommages dus au plasma

Les ions positifs créés dans le plasma sont accélérés par le champ électrique et bombardent la surface du substrat. Ce bombardement peut être bénéfique, augmentant la densité du film, mais une énergie excessive peut provoquer des dommages physiques au substrat ou au film en croissance, créant des défauts.

Le défi de l'uniformité

Obtenir un plasma parfaitement uniforme sur un grand substrat est un défi d'ingénierie majeur. Toute non-uniformité de la densité ou de l'énergie du plasma se traduira directement par des variations dans l'épaisseur du film et les propriétés des matériaux, ce qui est inacceptable pour les applications de haute précision.

Complexité et coût du système

Les systèmes PECVD, en particulier ceux utilisant l'alimentation RF, sont plus complexes que leurs homologues CVD thermiques. Ils nécessitent des alimentations sophistiquées, des réseaux d'adaptation d'impédance pour transférer efficacement la puissance au plasma, et des conceptions de chambre avancées, ce qui augmente tous les coûts.

Faire le bon choix pour votre objectif

Votre choix de méthode de génération de plasma est déterminé par le matériau que vous déposez et vos exigences de processus.

- Si votre objectif principal est de déposer des films diélectriques (isolants) de haute qualité : L'alimentation RF est la norme de l'industrie, car elle empêche efficacement l'accumulation de charge et fournit un plasma stable et contrôlable.

- Si votre objectif principal est de déposer des films conducteurs à moindre coût : Une alimentation CC est une solution plus simple et plus économique parfaitement adaptée à cette tâche.

- Si votre objectif principal est d'équilibrer performance et coût pour les revêtements de grande surface : Les systèmes CC pulsé ou MF peuvent offrir un juste milieu pratique, offrant un meilleur contrôle du processus que la CC sans toute la complexité d'un système RF.

En fin de compte, comprendre la génération de plasma revient à comprendre comment contrôler précisément l'énergie pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Génération de plasma | Le champ électrique ionise le gaz à basse pression via l'ionisation par impact et l'effet cascade. |

| Avantage énergétique | Abaisse la température de dépôt en utilisant des électrons de haute énergie pour créer des radicaux réactifs. |

| Sources d'alimentation | RF pour les diélectriques, CC pour les films conducteurs, CC pulsé/MF pour la polyvalence. |

| Pièges courants | Risque de dommages dus au plasma, problèmes d'uniformité et complexité accrue du système. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Notre personnalisation approfondie garantit des performances précises pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt de couches minces !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température