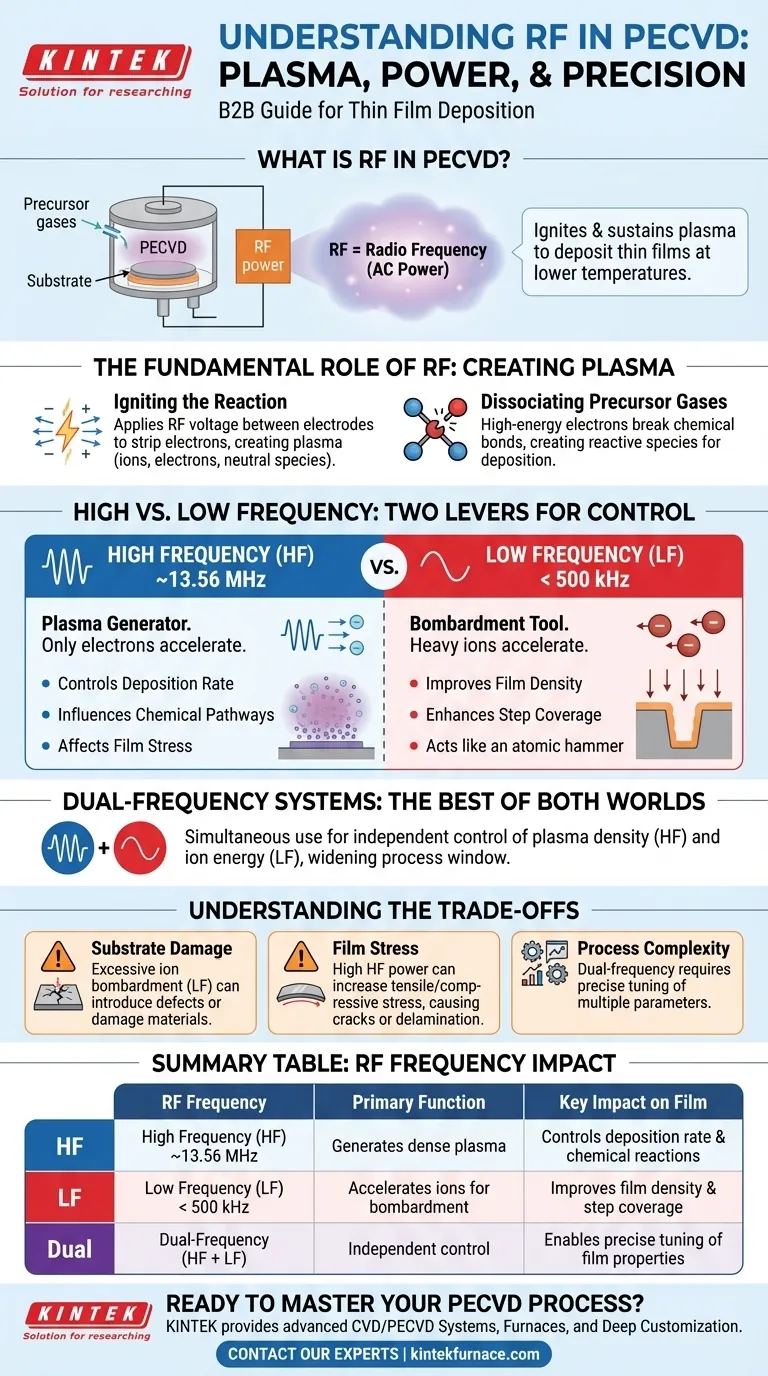

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), RF signifie Radiofréquence. Il s'agit de la source d'alimentation en courant alternatif (AC) utilisée pour allumer et maintenir un plasma, qui est un gaz énergisé contenant des ions et des électrons. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et déposer un film mince sur un substrat à des températures beaucoup plus basses que dans le dépôt chimique en phase vapeur (CVD) traditionnel.

Le choix de la fréquence RF en PECVD n'est pas seulement un interrupteur d'alimentation ; c'est un bouton de contrôle critique. La haute fréquence (HF) est utilisée pour générer les espèces réactives pour le dépôt, tandis que la basse fréquence (BF) est utilisée pour contrôler l'énergie des ions bombardant le substrat, impactant directement les propriétés physiques du film final.

Le rôle fondamental de la RF : Créer le plasma

Allumer la réaction

Le processus PECVD commence par l'introduction de gaz précurseurs dans une chambre à vide. Une tension RF est ensuite appliquée entre deux électrodes à l'intérieur de la chambre.

Ce champ électrique puissant arrache des électrons aux atomes et molécules de gaz, créant un mélange d'ions chargés, d'électrons et d'espèces neutres connu sous le nom de plasma.

Dissocier les gaz précurseurs

Les électrons de haute énergie présents dans le plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions sont suffisamment énergétiques pour rompre les liaisons chimiques des molécules précurseurs.

Cette dissociation crée les espèces chimiques hautement réactives qui sont les éléments constitutifs du film mince qui sera déposé sur la surface du substrat.

Haute fréquence par rapport à basse fréquence : Deux leviers de contrôle

La fréquence RF spécifique utilisée a un effet profond et distinct sur le plasma et le film résultant. La plupart des systèmes industriels utilisent une ou deux plages de fréquences standard.

RF Haute Fréquence (HF) : Le générateur de plasma (13,56 MHz)

À la haute fréquence standard de 13,56 MHz, le champ électrique oscille si rapidement que les ions lourds du plasma ne peuvent pas suivre. Seuls les électrons, beaucoup plus légers, sont capables d'accélérer.

L'effet principal de la puissance HF est donc la génération efficace d'un plasma dense par collisions d'électrons. Cela en fait l'outil principal pour contrôler le taux de dépôt et les voies de réaction chimique. Elle a également un fort effet sur la contrainte intrinsèque du film déposé.

RF Basse Fréquence (BF) : L'outil de bombardement (< 500 kHz)

Aux fréquences inférieures à 500 kHz, le champ électrique oscille suffisamment lentement pour que les ions positifs plus lourds réagissent et accélèrent vers les électrodes.

Lorsque le substrat est placé sur l'une de ces électrodes, il est soumis à un bombardement ionique énergétique. Ce processus physique agit comme un marteau à l'échelle atomique, densifiant le film au fur et à mesure de sa croissance. Ceci est particulièrement utile pour améliorer la couverture de marche, qui est la capacité du film à revêtir de manière conforme des caractéristiques de surface complexes telles que les tranchées.

Systèmes à double fréquence : Le meilleur des deux mondes

Les systèmes PECVD modernes utilisent souvent simultanément des sources d'alimentation HF et BF. Cela permet un contrôle indépendant de la densité du plasma (via la puissance HF) et de l'énergie du bombardement ionique (via la puissance BF).

Cette approche à double levier offre une fenêtre de processus beaucoup plus large et plus précise, permettant aux ingénieurs de découpler le taux de croissance du film de ses propriétés telles que la densité et la contrainte.

Comprendre les compromis

Bien que le contrôle RF soit puissant, il implique de mettre en balance des facteurs concurrents. Comprendre ces compromis est essentiel pour un processus de dépôt stable et réussi.

Le risque d'endommagement du substrat

Bien que le bombardement ionique issu de la RF BF soit utile pour densifier les films et améliorer la couverture, un bombardement excessif peut être destructeur. Il peut introduire des défauts dans le film ou endommager physiquement les matériaux de substrat sensibles sous-jacents.

Le défi de la contrainte du film

L'utilisation de niveaux élevés de puissance HF pour augmenter les taux de dépôt peut également augmenter la contrainte de traction ou de compression dans le film. Si la contrainte devient trop élevée, elle peut provoquer la fissuration du film, son décollement du substrat ou la déformation de la plaquette.

Complexité et réglage du processus

Les systèmes à double fréquence offrent un contrôle supérieur mais ajoutent également de la complexité. Trouver l'équilibre optimal entre la puissance HF et BF, ainsi que d'autres paramètres tels que le débit de gaz et la pression, nécessite un développement et une caractérisation minutieux du processus.

Faire le bon choix pour votre objectif

Votre stratégie RF doit être directement alignée sur les propriétés souhaitées de votre film mince final.

- Si votre objectif principal est de déposer un film uniforme sur un substrat plat : Commencez par un processus HF (13,56 MHz) standard à fréquence unique, car il génère efficacement le plasma nécessaire au dépôt tout en offrant un contrôle sur la contrainte du film.

- Si votre objectif principal est d'obtenir une excellente couverture de marche dans les tranchées ou d'augmenter la densité du film : Intégrez la RF BF ou utilisez un système à double fréquence pour tirer parti du bombardement ionique contrôlé pour une assistance physique pendant le dépôt.

Maîtriser l'utilisation de la RF transforme le PECVD d'une simple technique de dépôt en un outil d'ingénierie de précision.

Tableau récapitulatif :

| Fréquence RF | Fonction principale | Impact clé sur le film |

|---|---|---|

| Haute Fréquence (HF) ~13,56 MHz | Génère un plasma dense par collisions d'électrons | Contrôle le taux de dépôt et les réactions chimiques |

| Basse Fréquence (BF) < 500 kHz | Accélère les ions pour le bombardement du substrat | Améliore la densité du film et la couverture de marche |

| Double Fréquence (HF + BF) | Contrôle indépendant de la densité du plasma et de l'énergie des ions | Permet un réglage précis des propriétés du film |

Prêt à maîtriser votre processus PECVD ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous ayez besoin d'optimiser la contrainte du film, d'obtenir une couverture de marche supérieure ou de développer un nouveau processus de dépôt, notre expertise peut vous aider à exploiter toute la puissance de la RF dans votre système PECVD.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production.

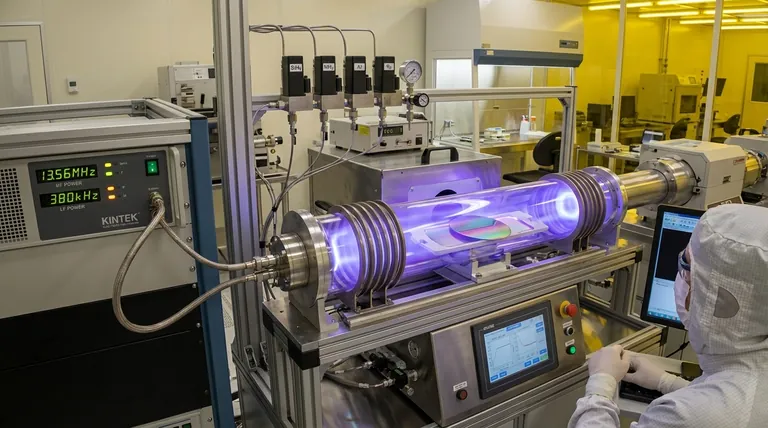

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques