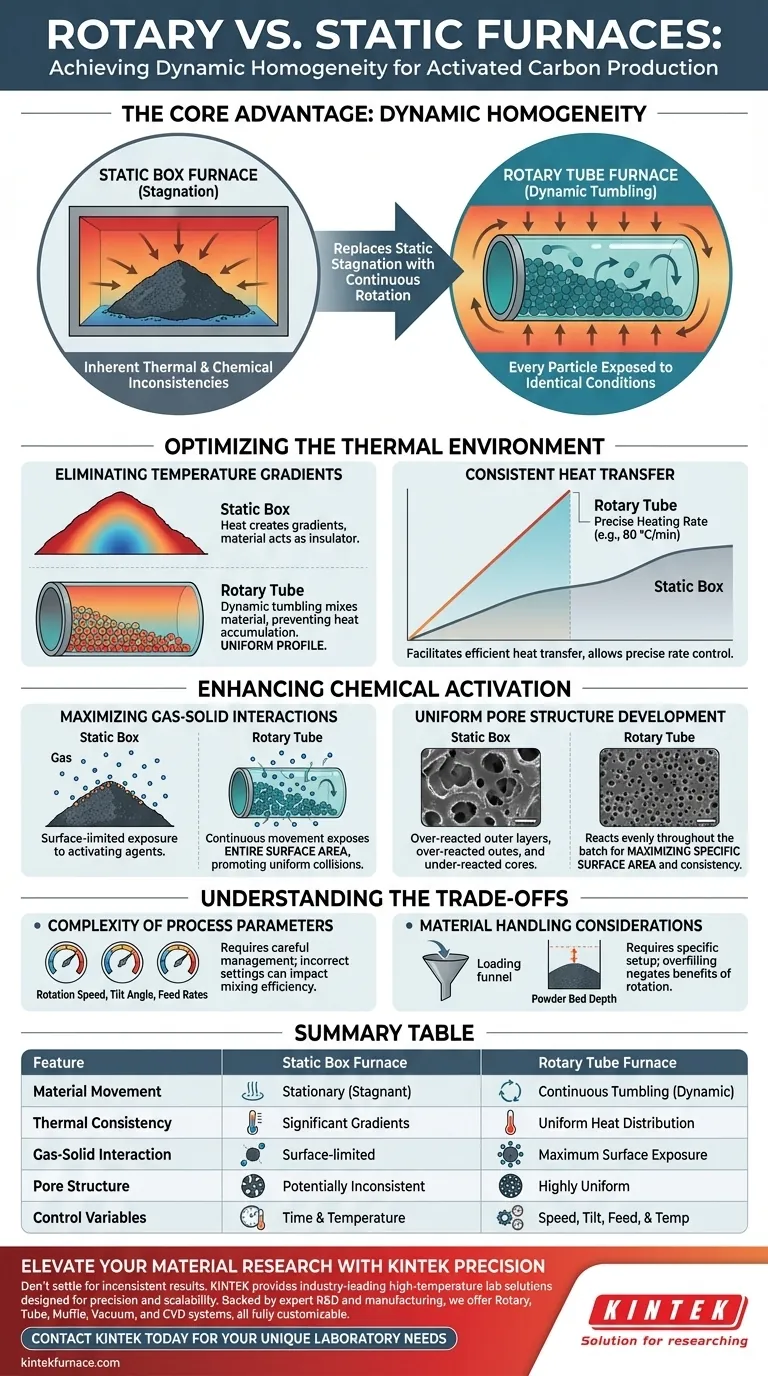

Le principal avantage du processus d'un four tubulaire rotatif à haute température de qualité laboratoire est l'obtention d'une homogénéité dynamique. Contrairement à un four à chambre statique où les matériaux restent immobiles, un four rotatif fait culbuter en continu les matériaux précurseurs (tels que le bois résiduel ou les poudres de goethite). Cette action mécanique garantit que chaque particule est exposée à des conditions thermiques et à des interactions chimiques identiques, éliminant ainsi efficacement les incohérences inhérentes au chauffage statique.

En remplaçant la stagnation statique par une rotation continue, le four tubulaire rotatif élimine les gradients thermiques au sein de la chambre de réaction. Cela garantit que le processus d'activation chimique – crucial pour définir la structure des pores – se déroule uniformément sur l'ensemble du lot, ce qui donne un charbon actif aux propriétés physiques très constantes.

Optimisation de l'environnement thermique

Élimination des gradients de température

Dans un four à chambre statique, la chaleur doit pénétrer de l'extérieur du tas d'échantillons jusqu'au centre, créant souvent des différences de température importantes.

Un four rotatif résout ce problème grâce au culbutage dynamique. Au fur et à mesure que le tube en quartz tourne, le matériau est constamment mélangé, empêchant la chaleur de s'accumuler dans des zones spécifiques et garantissant que l'ensemble du lot maintient un profil de température uniforme.

Transfert de chaleur constant

La rotation facilite un transfert de chaleur plus efficace sur de courtes périodes.

Comme le matériau n'est pas statique, il n'agit pas comme son propre isolant. Cela permet des vitesses de chauffage précises (par exemple, 80 °C/min), essentielles pour contrôler avec précision les phases de carbonisation et d'activation.

Amélioration de l'activation chimique

Maximisation des interactions gaz-solide

La production de charbon actif repose sur la réaction entre le précurseur de carbone et un agent d'activation (souvent de l'oxygène ou des agents chimiques comme le KOH).

Le mouvement continu garantit que toute la surface des particules est exposée à l'atmosphère. Cela améliore la diffusion des gaz et favorise des collisions uniformes entre l'agent d'activation et les particules de carbone, conduisant à des réactions chimiques plus efficaces.

Développement uniforme de la structure des pores

L'objectif ultime de l'activation est de graver le squelette carboné pour créer des micropores et des mésopores.

Si le matériau est statique, la couche externe peut réagir excessivement tandis que le noyau interne réagit insuffisamment. Le mouvement rotatif garantit que les agents chimiques, tels que l'hydroxyde de potassium, réagissent uniformément dans tout le lot. Cette uniformité est essentielle pour maximiser la surface spécifique et obtenir une structure de pores cohérente.

Comprendre les compromis

Complexité des paramètres du processus

Bien qu'un four rotatif offre un contrôle qualité supérieur, il introduit des variables que ne nécessite pas un four statique.

Les opérateurs doivent gérer soigneusement la vitesse de rotation du tube, l'angle d'inclinaison et les débits d'alimentation. Des réglages incorrects dans ces domaines peuvent affecter l'efficacité du mélange ou entraîner une agglomération des matériaux, nécessitant une compréhension plus nuancée de l'équipement qu'un simple four à chambre "réglé et oublié".

Considérations relatives à la manipulation des matériaux

Les fours rotatifs sont excellents pour les poudres et les matériaux granulaires, mais nécessitent une configuration spécifique pour le chargement et le déchargement.

Des facteurs tels que la profondeur du lit de poudre doivent être calculés pour assurer un culbutage correct. Le remplissage excessif du tube peut annuler les avantages de la rotation en empêchant le matériau de cascader correctement, ramenant le processus à un état semi-statique.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre charbon actif, alignez votre choix d'équipement sur vos métriques de production spécifiques.

- Si votre objectif principal est la constance du produit : Utilisez le four rotatif pour éliminer les "points chauds" et garantir que chaque gramme de produit possède des propriétés chimiques identiques.

- Si votre objectif principal est de maximiser la surface : Comptez sur l'action rotative pour garantir que l'agent d'activation (KOH) grave uniformément le squelette carboné, empêchant une sous-activation dans le noyau du matériau.

Le four tubulaire rotatif transforme la production de charbon actif d'un processus de chauffage passif en une réaction dynamique et contrôlée, servant d'équipement clé pour déterminer la qualité finale de votre matériau.

Tableau récapitulatif :

| Caractéristique | Four à chambre statique | Four tubulaire rotatif |

|---|---|---|

| Mouvement du matériau | Stationnaire (stagnant) | Culbutage continu (dynamique) |

| Cohérence thermique | Gradients importants | Distribution uniforme de la chaleur |

| Interaction gaz-solide | Limitée à la surface | Exposition maximale de la surface |

| Structure des pores | Potentiellement incohérente | Très uniforme |

| Variables de contrôle | Temps et température | Vitesse, inclinaison, débit, et température |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne vous contentez pas de résultats incohérents dans votre traitement de charbon actif ou de poudres. KINTEK propose des solutions de laboratoire à haute température de pointe conçues pour la précision et la évolutivité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes rotatifs, tubulaires, à moufle, sous vide et CVD, tous entièrement personnalisables pour répondre à vos paramètres de recherche spécifiques.

Que vous ayez besoin d'éliminer les gradients thermiques ou d'optimiser l'activation chimique, notre équipe d'ingénierie est prête à vous aider. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire et découvrez comment notre technologie de chauffage avancée peut transformer la qualité de votre production.

Guide Visuel

Références

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Comment la vitesse de rotation influence-t-elle l'efficacité thermique d'un four rotatif ? Optimisez le transfert de chaleur et économisez de l'énergie

- Pourquoi les fours rotatifs sont-ils adaptés aux opérations à l'échelle industrielle ? Améliorez l'efficacité et le rendement

- Quelles industries utilisent des fours rotatifs et pour quels procédés ? Guide essentiel des applications industrielles à haute température

- Qu'est-ce qui rend les fours à tubes rotatifs adaptés au traitement continu ? Libérez l'efficacité et l'uniformité à haut volume

- Comment fonctionnent les fours rotatifs en termes de traitement des matériaux ? Débloquez une transformation de matériaux efficace

- Quelles industries utilisent couramment des fours rotatifs à chauffage direct ? Secteurs clés pour le traitement à haute température

- Quelle est la température du four rotatif ? Adaptez la chaleur de 600°C à 1200°C pour votre processus

- Quels matériaux peuvent être fabriqués à l'aide de fours tubulaires rotatifs ? Idéal pour les minéraux et poudres de batteries