En bref, la vitesse de rotation régit directement l'efficacité thermique d'un four rotatif en contrôlant le temps de séjour du matériau. Une vitesse optimale garantit que le matériau est exposé à la chaleur pendant la durée précise nécessaire à un traitement thermique complet. Des vitesses trop élevées entraînent un chauffage incomplet et un gaspillage d'énergie, tandis que des vitesses trop lentes peuvent provoquer une accumulation de matière et un transfert de chaleur inefficace, compromettant à la fois la qualité du produit et la consommation d'énergie.

Le défi principal n'est pas simplement de définir une vitesse, mais de l'équilibrer continuellement. La vitesse de rotation est un levier de contrôle dynamique qui doit être harmonisé avec les propriétés du matériau et les autres paramètres opérationnels du four pour maximiser le transfert de chaleur et atteindre une efficacité thermique maximale.

Le Mécanisme Principal : Temps de Séjour et Transfert de Chaleur

La vitesse de rotation est sans doute le paramètre opérationnel le plus critique que vous puissiez contrôler pour influencer l'efficacité du four. Son effet principal concerne le temps que votre matériau passe à travers le four, ce qui dicte comment l'énergie est absorbée.

Définition du Temps de Séjour

Le temps de séjour est la durée totale pendant laquelle une particule de matériau reste à l'intérieur du four, de l'extrémité d'alimentation à l'extrémité de décharge. Il est directement et inversement proportionnel à la vitesse de rotation. Une rotation plus rapide signifie un temps de séjour plus court.

Le Problème du "Trop Rapide" : Exposition Incomplète à la Chaleur

Lorsque le four tourne trop rapidement, le matériau est transporté à travers les zones de chauffage avant qu'il ne puisse absorber entièrement l'énergie thermique requise.

Cela conduit à deux inefficacités principales :

- Mauvaise Qualité du Produit : Le matériau sort du four seulement partiellement traité, ne répondant pas aux spécifications de qualité pour les changements chimiques ou physiques.

- Énergie Gâchée : La chaleur générée par le brûleur n'a pas suffisamment de temps pour être transférée au matériau et s'échappe plutôt avec les fumées, ce qui entraîne une température des gaz de sortie plus élevée et une efficacité thermique considérablement plus faible.

Le Problème du "Trop Lent" : Accumulation et Inefficacité

Inversement, une rotation trop lente peut être tout aussi préjudiciable à l'efficacité. Un temps de séjour prolongé peut provoquer une surchauffe du matériau ou créer des accumulations le long du revêtement réfractaire.

Cela crée des couches isolantes ou des "points froids" au sein du lit de matériau, empêchant une distribution uniforme de la chaleur. Le résultat est un produit incohérent et un gaspillage de carburant, car vous dépensez de l'énergie pour chauffer un matériau qui ne l'absorbe plus efficacement.

La Vitesse de Rotation dans le Contexte de la Conception des Fours

Un four est un système de variables interconnectées. La vitesse de rotation ne peut pas être optimisée de manière isolée ; elle doit être considérée en même temps que les caractéristiques de conception fondamentales du four.

Interaction avec la Pente du Four

Les fours rotatifs sont installés avec une légère inclinaison, généralement entre 1 % et 4 %, pour faciliter le mouvement du matériau par gravité.

La vitesse de rotation et la pente du four agissent ensemble pour déterminer le taux de transport global du matériau. Une pente plus raide nécessitera une vitesse de rotation plus lente pour atteindre le même temps de séjour cible.

L'Importance du Flux à Contre-Courant

La plupart des fours modernes utilisent une conception à flux à contre-courant pour une efficacité thermique maximale. Dans cette configuration, les gaz de combustion chauds s'écoulent de l'extrémité de décharge vers l'extrémité d'alimentation, à l'opposé de la direction du matériau.

Cette conception garantit que les gaz les plus chauds et les plus riches en énergie rencontrent le matériau le plus chaud et le plus traité, tandis que les gaz plus froids préchauffent le matériau froid entrant. Une vitesse de rotation optimale est cruciale pour maximiser les avantages de cette conception, garantissant que le matériau passe la durée correcte dans chaque zone de température.

Alignement de la Vitesse avec les Zones du Four

Un four n'est pas une chambre de chauffage uniforme mais est divisé en zones distinctes : généralement le séchage, le préchauffage, la calcination et le refroidissement. Chaque zone nécessite un profil de température et une durée spécifiques pour que les transformations physiques et chimiques nécessaires se produisent.

Le temps de séjour total, déterminé par la vitesse de rotation, doit être suffisamment long pour satisfaire les exigences de temps de chacune de ces zones séquentielles.

Comprendre les Compromis et les Nuances

Atteindre une efficacité thermique optimale implique plus qu'un simple calcul. Cela nécessite de naviguer entre les compromis opérationnels et ceux spécifiques aux matériaux.

Efficacité vs. Débit

Il existe un conflit inhérent entre la maximisation de l'efficacité thermique et la maximisation du débit de production.

Une vitesse plus lente peut produire la meilleure efficacité thermique possible par unité de matériau, mais elle réduit le tonnage total par heure que le four peut traiter. L'optimum économique est souvent une vitesse légèrement plus rapide qui accepte une légère baisse d'efficacité pour un gain majeur en production.

Le Rôle des Propriétés du Matériau

La vitesse "correcte" spécifique à l'usine dépend fortement des propriétés d'un matériau. Des facteurs tels que la taille des particules, la densité et la conductivité thermique influencent la vitesse à laquelle il absorbe la chaleur.

Les processus peuvent être validés à l'aide de techniques telles que l'Analyse Thermogravimétrique (ATG), qui identifie les plages de température et les temps précis requis pour des processus comme la vaporisation ou la décomposition chimique. Le temps de séjour du four doit être ajusté pour correspondre à ces exigences scientifiquement déterminées.

Systèmes de Contrôle Modernes

Les fours modernes sont souvent équipés d'un contrôle de vitesse par conversion de fréquence. Cette technologie permet aux opérateurs d'effectuer des ajustements précis et en temps réel de la vitesse de rotation. Cette flexibilité est essentielle pour optimiser les performances lors de changements de matières premières ou d'ajustements des objectifs de production, transformant la vitesse en un paramètre de contrôle véritablement dynamique.

Optimiser la Vitesse de Rotation pour Votre Objectif

Votre vitesse de rotation idéale dépend entièrement de votre objectif opérationnel principal. Utilisez ces principes comme guide.

- Si votre objectif principal est l'efficacité thermique maximale : Optez pour une vitesse de rotation plus lente qui assure un transfert de chaleur complet et la température de sortie des fumées la plus basse possible, sans provoquer d'accumulation de matière.

- Si votre objectif principal est le débit maximal : Augmentez prudemment la vitesse de rotation tout en surveillant la qualité du produit et la température des gaz de sortie pour trouver la limite supérieure avant que l'efficacité et la qualité ne diminuent de manière inacceptable.

- Si votre objectif principal est de manipuler des matériaux divers : Utilisez les contrôles de vitesse variable pour ajuster le temps de séjour en fonction des exigences thermiques spécifiques de chaque matière première, telles que déterminées par analyse en laboratoire.

En fin de compte, maîtriser la vitesse de rotation la transforme d'un simple réglage mécanique en un outil précis pour atteindre l'excellence opérationnelle.

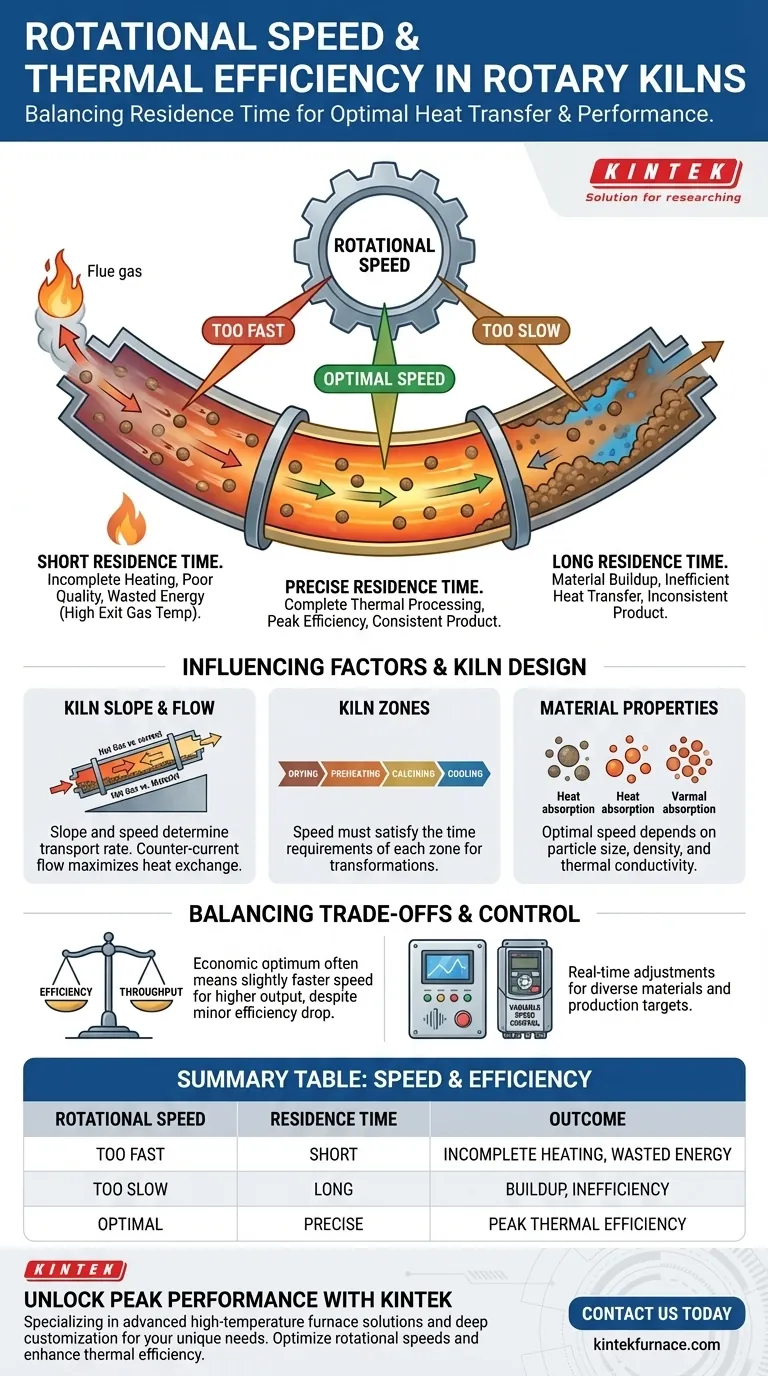

Tableau Récapitulatif :

| Aspect | Influence sur l'Efficacité Thermique |

|---|---|

| Vitesse de Rotation | Contrôle le temps de séjour du matériau dans le four |

| Trop Rapide | Temps de séjour court, chauffage incomplet, énergie gaspillée |

| Trop Lent | Temps de séjour long, accumulation de matière, transfert de chaleur inefficace |

| Vitesse Optimale | Assure un traitement thermique complet, maximise l'efficacité |

| Interaction avec la Pente du Four | Affecte le taux de transport et le temps de séjour |

| Flux à Contre-Courant | Améliore le transfert de chaleur lorsque la vitesse est optimisée |

| Propriétés du Matériau | Détermine le temps de séjour requis pour une absorption de chaleur spécifique |

Atteignez des performances optimales pour votre four rotatif avec KINTEK

Vous rencontrez des problèmes de transfert de chaleur inefficace ou de qualité de produit incohérente dans vos opérations de four rotatif ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie nous permet de répondre précisément à vos exigences expérimentales et de production, vous aidant à optimiser les vitesses de rotation et à améliorer l'efficacité thermique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et réduire les coûts énergétiques — Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés