Au niveau fondamental, les fours tubulaires rotatifs sont conçus pour traiter en continu une large gamme de matériaux granulaires et pulvérulents à haute température. Ceux-ci incluent des minéraux industriels comme l'alumine et le clinker de ciment, des composants de batterie avancés tels que le carbone graphitisé et les matériaux d'anode à base de silicium, ainsi que diverses poudres métalliques et céramiques. La clé est que le matériau doit pouvoir rouler et s'écouler librement au fur et à mesure que le tube tourne.

La pertinence d'un matériau pour un four tubulaire rotatif dépend moins de sa composition chimique que de son comportement physique. Le facteur le plus important est la capacité du matériau à rester fluide et non collant à la température de traitement cible.

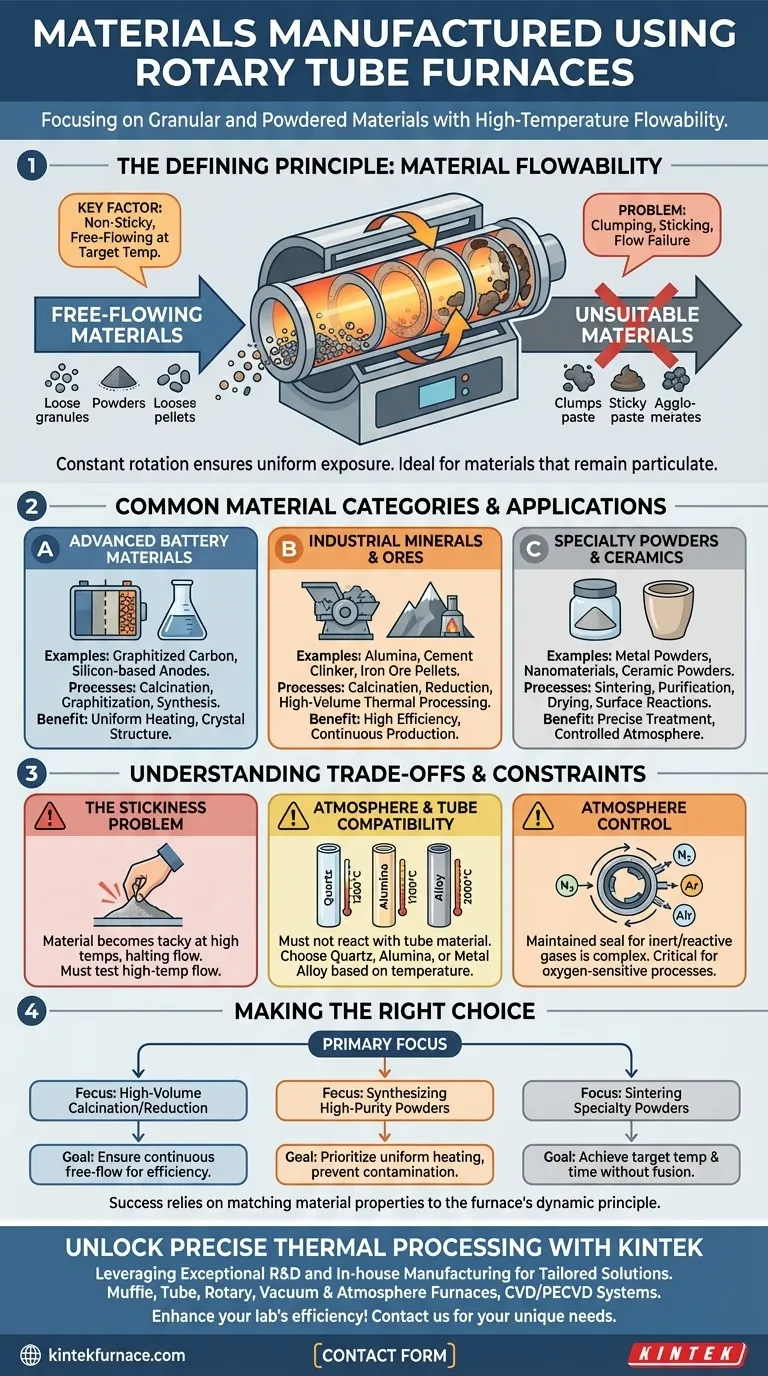

Le principe déterminant : la fluidité du matériau

La conception entière d'un four tubulaire rotatif est basée sur le concept de mouvement continu du matériau. Cette agitation mécanique est ce qui rend la technologie si efficace, mais elle définit également sa principale limitation.

Pourquoi la fluidité est critique

La rotation et le culbutage constants garantissent que chaque particule est exposée aux mêmes conditions de température et d'atmosphère. Cela se traduit par une uniformité thermique exceptionnelle et une qualité de produit constante, difficile à obtenir dans un four statique à lots.

Formes de matériaux appropriées

Ces fours excellent dans le traitement de matériaux intrinsèquement granulaires ou particulaires. Cela inclut les poudres, les pastilles, les granulés et les petits solides à écoulement libre. Le processus garantit que chaque particule subit le même traitement thermique.

Propriétés des matériaux inadaptées

Les matériaux qui s'agglomèrent, ramollissent ou deviennent collants à haute température ne conviennent pas aux fours tubulaires rotatifs. De tels matériaux s'aggloméreraient ou adhéreraient à la paroi chaude du tube, interrompant le flux, causant de graves problèmes opérationnels et entraînant un traitement non uniforme.

Catégories et applications courantes des matériaux

Le principe de fluidité permet à ces fours d'être utilisés dans plusieurs industries clés pour des processus thermiques spécifiques comme la calcination, le frittage et la purification.

Matériaux de batterie avancés

Les fours rotatifs sont essentiels à la production de composants de batterie de nouvelle génération. Cela inclut la synthèse et la graphitisation des matériaux d'anode (comme le carbone graphitisé) et la calcination des matériaux cathodiques (électrodes positives). Le chauffage uniforme est essentiel pour obtenir la structure cristalline et la pureté désirées.

Minéraux industriels et minerais

C'est une application classique, utilisée pour le traitement thermique à grand volume. Les exemples courants incluent la production de clinker de ciment, la réduction de pastilles de minerai de fer et la calcination de minéraux comme l'alumine et la vermiculite. La nature continue du processus le rend très efficace pour la fabrication en vrac.

Poudres et céramiques spéciales

Le four est idéal pour traiter les poudres métalliques, les nanomatériaux et les poudres céramiques. Les processus peuvent inclure le séchage, la purification, le frittage de particules sans consolidation complète et la réalisation de réactions chimiques à la surface d'une poudre.

Comprendre les compromis et les contraintes

Bien que puissant, un four tubulaire rotatif n'est pas une solution universelle. Comprendre ses limitations est crucial pour une mise en œuvre réussie.

Le problème de l'adhérence

C'est le mode de défaillance le plus courant. Un matériau qui semble s'écouler parfaitement à température ambiante peut devenir collant à 800 °C. Il est essentiel de tester les caractéristiques d'écoulement à haute température d'un matériau avant d'opter pour cette méthode de traitement.

Compatibilité de l'atmosphère et du tube de processus

Le matériau traité ne doit pas réagir chimiquement avec le tube lui-même. Le matériau du tube de processus — généralement du quartz, de l'alumine (corindon) ou un alliage métallique à haute température — est choisi en fonction de la température et de l'environnement chimique requis.

Par exemple, un tube de quartz standard est excellent pour de nombreux processus mais a des limitations de température. Les applications à haute température au-dessus d'environ 1200 °C nécessitent souvent un tube en alumine, qui est plus fragile et susceptible aux chocs thermiques. Des températures extrêmement élevées (approchant 2000 °C ou 3600 °F) peuvent même nécessiter un tube en zircone.

Contrôle de l'atmosphère

Bien que ces fours puissent fonctionner avec de l'air ou une atmosphère inerte (comme l'azote ou l'argon), maintenir une étanchéité parfaite sur un ensemble rotatif est plus complexe que sur un four tubulaire statique. C'est une considération de conception critique pour les processus très sensibles à l'oxygène.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie répond à vos besoins, concentrez-vous sur le résultat visé et les propriétés physiques de votre matériau.

- Si votre objectif principal est la calcination ou la réduction à grand volume de minéraux : Votre principale préoccupation est de vous assurer que le matériau reste fluide sur l'ensemble du profil de température afin de permettre une production continue et efficace.

- Si votre objectif principal est la synthèse de poudres de haute pureté comme les matériaux de batterie : Vous devez privilégier à la fois un chauffage uniforme et la compatibilité chimique entre votre matériau, l'atmosphère de traitement et la paroi du tube afin d'éviter la contamination.

- Si votre objectif principal est le frittage ou le traitement thermique de poudres spéciales : Votre objectif est d'atteindre la température et le temps de séjour cibles uniformément sur toutes les particules sans leur permettre de fusionner entre elles ou à la paroi du tube.

En fin de compte, la fabrication réussie dans un four tubulaire rotatif est obtenue en faisant correspondre les propriétés physiques du matériau au principe de fonctionnement dynamique du four.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Processus clés |

|---|---|---|

| Matériaux de batterie avancés | Carbone graphitisé, anodes à base de silicium | Calcination, graphitisation |

| Minéraux industriels | Alumine, clinker de ciment, pastilles de minerai de fer | Calcination, réduction |

| Poudres et céramiques spéciales | Poudres métalliques, nanomatériaux, poudres céramiques | Frittage, purification, séchage |

Déverrouillez un traitement thermique précis avec les fours tubulaires rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites pour des matériaux comme les composants de batterie, les minéraux et les poudres. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température