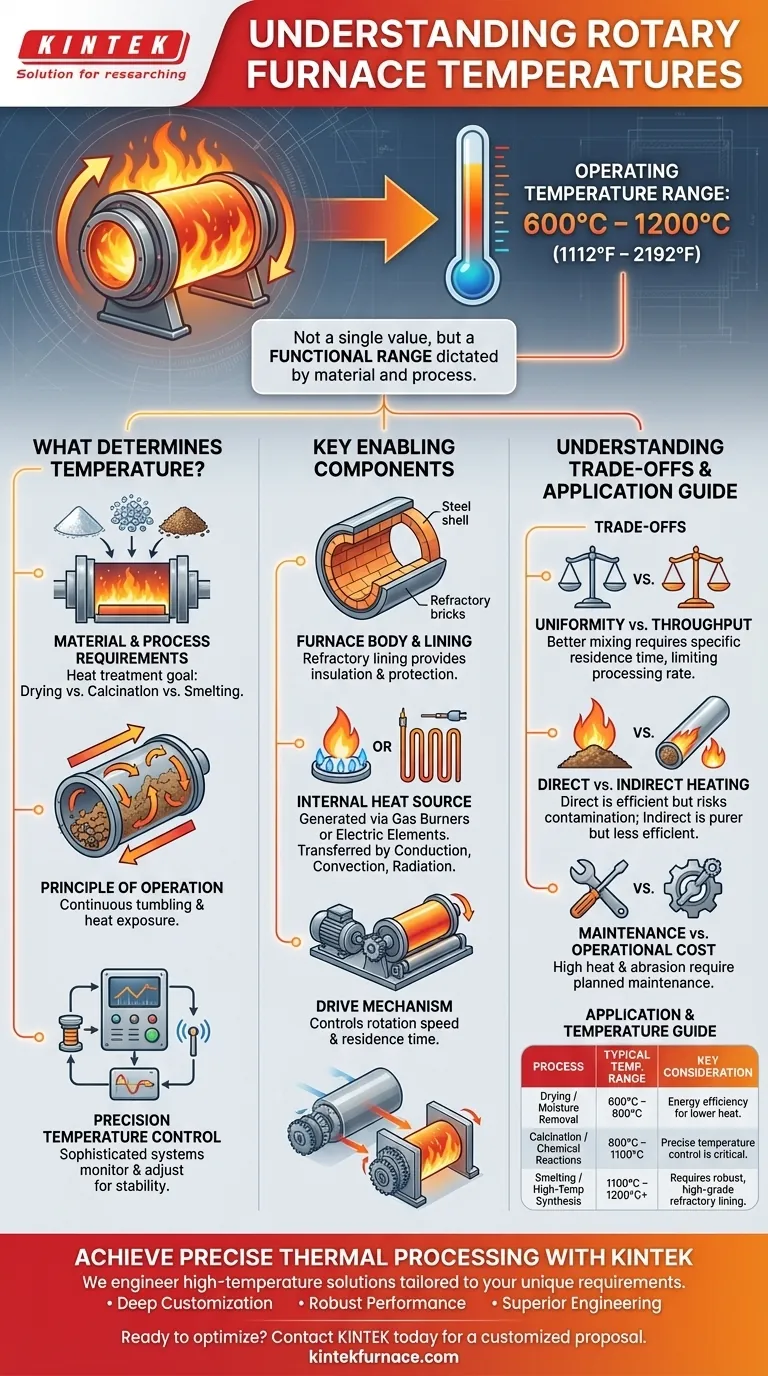

La température de fonctionnement d'un four rotatif n'est pas une valeur unique mais une plage fonctionnelle, se situant généralement entre 600°C et 1200°C (1112°F à 2192°F). La température exacte est dictée par le matériau spécifique traité et la réaction thermique prévue. Des unités spécialisées, telles que les fours rotatifs électromagnétiques, sont conçues pour fonctionner de manière constante à des températures élevées allant jusqu'à 1100°C et au-delà pour des applications plus exigeantes.

La température d'un four rotatif est une fonction directe de sa conception et de son objectif. Au lieu de demander la température, la question cruciale est de savoir quelle température votre processus spécifique requiert, car le four doit être conçu pour l'atteindre et la maintenir de manière fiable.

Qu'est-ce qui détermine la température d'un four rotatif ?

La température de fonctionnement est le résultat d'un équilibre entre la construction du four, son système de chauffage et les exigences du matériau qu'il contient. Comprendre ces facteurs est essentiel pour saisir ses capacités.

Les exigences en matière de matériaux et de processus

Le principal facteur de température est l'objectif du traitement thermique. Différents processus nécessitent des conditions thermiques très différentes.

Par exemple, le séchage des matériaux pour éliminer l'humidité peut ne nécessiter que des températures plus basses, tandis que la calcination ou la décomposition thermique des matériaux exige une chaleur significativement plus élevée et soutenue.

Le principe de fonctionnement

Un four rotatif est une chambre cylindrique en forme de baril qui tourne sur une légère inclinaison. Cette rotation fait continuellement culbuter le matériau, garantissant que chaque particule est uniformément exposée à la source de chaleur.

Les gaz chauds circulent généralement à travers la chambre, souvent dans la direction opposée au déplacement du matériau (flux à contre-courant), afin de maximiser l'efficacité du transfert de chaleur.

Contrôle précis de la température

Les fours rotatifs modernes ne se contentent pas de "chauffer". Ils utilisent un système de contrôle sophistiqué pour atteindre et maintenir un profil de température précis.

Des thermocouples ou d'autres capteurs surveillent constamment la température interne. Ces données sont transmises à un contrôleur qui ajuste la puissance des éléments chauffants ou le carburant des brûleurs, assurant des conditions stables essentielles à la cohérence du processus.

Composants clés permettant d'atteindre des températures élevées

La capacité d'un four à atteindre et à supporter des températures supérieures à 1000°C dépend entièrement de la qualité et de la conception de ses composants essentiels.

Le corps du four et le revêtement

L'enveloppe extérieure est généralement en tôle d'acier soudée, mais le composant critique est le revêtement réfractaire à l'intérieur.

Ce revêtement, fabriqué à partir de briques réfractaires, de ciment ou d'autres substances moulables, assure l'isolation nécessaire pour protéger l'enveloppe en acier. Il doit également résister aux chocs thermiques et à la corrosion chimique des matériaux traités.

La source de chaleur interne

La chaleur est générée soit par des brûleurs à gaz, soit par des éléments chauffants électriques. Le choix dépend de l'application, de l'intensité de chaleur requise et des coûts d'exploitation.

La chaleur est transférée au matériau par une combinaison de conduction (contact direct), de convection (flux de gaz chaud) et de rayonnement de la paroi chaude et des éléments chauffants.

Le mécanisme d'entraînement

Un moteur et un engrenage d'entraînement (ou des rouleaux entraînés) font tourner le corps du four. La vitesse de cette rotation est souvent variable.

Le contrôle de la vitesse de rotation et de l'angle d'inclinaison du four détermine le temps que le matériau reste à l'intérieur du four, appelé son temps de résidence, qui est un paramètre de processus critique.

Comprendre les compromis

Bien que puissant, un four rotatif n'est pas une solution universelle. Sa conception implique des compromis inhérents qu'il est important de reconnaître.

Uniformité vs. Débit

L'action de culbutage lente assure un excellent mélange et une uniformité thermique. Cependant, pour y parvenir, un temps de résidence spécifique est nécessaire, ce qui limite le débit de traitement du matériau.

Chauffage direct vs. indirect

La plupart des fours rotatifs utilisent le chauffage direct, où les gaz de combustion chauds sont en contact direct avec le matériau. C'est très économe en énergie mais comporte un risque de contamination du produit.

Pour les applications de haute pureté, un four tubulaire rotatif à chauffage indirect — où le tube est chauffé de l'extérieur — peut être nécessaire, bien que cela soit souvent moins efficace.

Coûts d'entretien et d'exploitation

La combinaison de températures élevées, de rotation constante et de matériaux abrasifs provoque l'usure du revêtement réfractaire et des composants mécaniques. Cela nécessite un programme d'entretien planifié et influe sur le coût d'exploitation à long terme du four.

Faire le bon choix pour votre application

La sélection de la spécification correcte du four est essentielle pour atteindre vos objectifs de traitement de manière efficace et sûre.

- Si votre objectif principal est le séchage à basse température ou l'élimination de l'humidité : Un four fonctionnant à l'extrémité inférieure de la plage (près de 600°C) sera suffisant et plus économe en énergie.

- Si votre objectif principal est la calcination ou des réactions chimiques spécifiques : Vous aurez besoin d'un four de gamme moyenne à haute (800°C à 1100°C) avec un système de contrôle de température très précis.

- Si votre objectif principal est la fusion ou la synthèse de matériaux à haute température : Vous devez vous procurer un four spécialisé capable d'atteindre 1200°C ou plus, construit avec un revêtement réfractaire robuste et de haute qualité.

En fin de compte, l'adéquation de l'ingénierie du four à votre objectif spécifique de traitement thermique est le seul moyen d'assurer un résultat positif.

Tableau récapitulatif :

| Application du processus | Plage de température typique | Considération clé |

|---|---|---|

| Séchage / Élimination de l'humidité | 600°C - 800°C | Efficacité énergétique pour les faibles besoins en chaleur. |

| Calcination / Réactions chimiques | 800°C - 1100°C | Un contrôle précis de la température est essentiel. |

| Fusion / Synthèse à haute température | 1100°C - 1200°C+ | Nécessite un revêtement réfractaire robuste et de haute qualité. |

Réalisez un traitement thermique précis avec KINTEK

Votre matériau spécifique et vos objectifs de processus dictent la température exacte que votre four rotatif doit fournir. Chez KINTEK, nous ne nous contentons pas de vendre des fours ; nous concevons des solutions haute température adaptées à vos besoins uniques.

Pourquoi choisir KINTEK pour vos besoins en fours rotatifs ?

- Personnalisation poussée : Grâce à notre R&D et à notre fabrication internes exceptionnelles, nous concevons des fours rotatifs, des fours tubulaires et d'autres systèmes pour correspondre précisément à votre profil de température, votre atmosphère et vos besoins de débit.

- Performance robuste : Nos fours sont conçus pour atteindre et maintenir de manière fiable des températures de 600°C à plus de 1200°C, garantissant des résultats constants pour des applications telles que la calcination, le frittage et le traitement thermique.

- Ingénierie supérieure : Nous nous concentrons sur les détails critiques — des revêtements réfractaires avancés qui résistent aux contraintes thermiques aux systèmes de contrôle précis qui garantissent un chauffage uniforme — afin que vous puissiez vous concentrer sur votre recherche ou votre production.

Prêt à optimiser votre traitement thermique ? Laissez nos experts vous aider à spécifier le four parfait. Contactez KINTEL dès aujourd'hui pour discuter de votre application et recevoir une proposition de solution personnalisée.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux