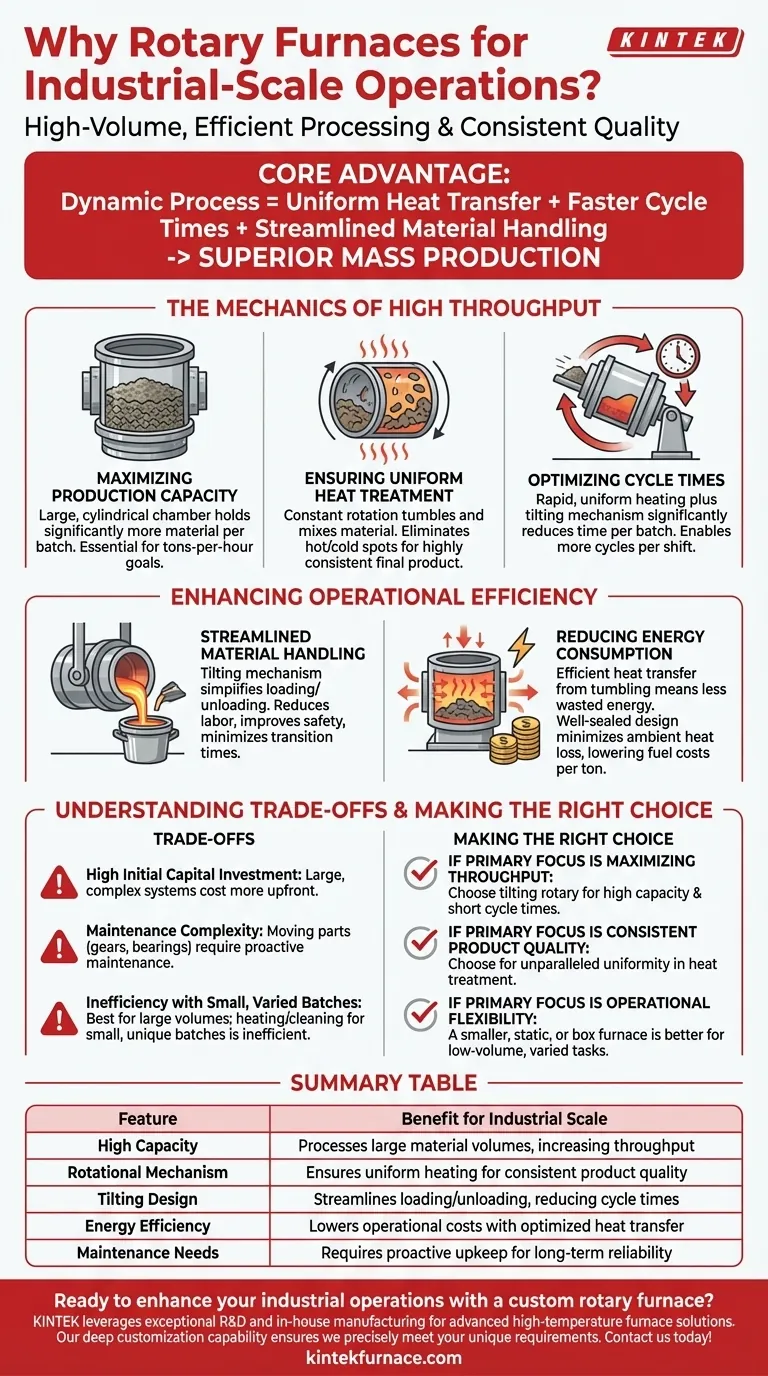

En substance, les fours rotatifs sont adaptés aux opérations à l'échelle industrielle parce que leur conception est fondamentalement bâtie pour un traitement à grand volume et efficace. Leur capacité à traiter de grandes quantités de matériaux, combinée à un mécanisme de rotation qui assure un chauffage uniforme, se traduit directement par le rendement élevé et la qualité constante requis par l'industrie.

L'avantage principal d'un four rotatif n'est pas seulement sa taille, mais le processus dynamique qu'il permet. La rotation constante est la clé qui permet un transfert de chaleur uniforme, des temps de cycle plus rapides et une manipulation des matériaux simplifiée, ce qui en fait un choix supérieur pour les environnements de production de masse.

Les mécanismes du haut rendement

L'adéquation industrielle d'un four rotatif découle de plusieurs principes de conception interconnectés qui fonctionnent ensemble pour maximiser la production.

Maximisation de la capacité de production

Une caractéristique distinctive des fours rotatifs est leur grande chambre cylindrique. Cela leur permet de contenir et de traiter une quantité de matériau significativement plus importante en une seule charge que la plupart des fours statiques.

Pour les opérations où la production est mesurée en tonnes par heure, cette capacité élevée est un point de départ non négociable pour atteindre les objectifs de production.

Assurer un traitement thermique uniforme

La rotation du four est sa caractéristique la plus critique pour la qualité à grande échelle. Au fur et à mesure que le tambour tourne, le matériau à l'intérieur est constamment mélangé et brassé.

Cette action garantit que chaque particule est uniformément exposée à la source de chaleur, éliminant les points chauds et les points froids non traités. Il en résulte un produit final très cohérent et prévisible, ce qui est crucial pour répondre aux normes de qualité industrielles.

Optimisation des temps de cycle

La productivité industrielle dépend de la rapidité avec laquelle vous pouvez terminer un cycle de processus complet – du chargement au chauffage en passant par le déchargement. Les fours rotatifs basculants excellent dans ce domaine.

La combinaison d'un chauffage rapide et uniforme et de la capacité d'incliner rapidement le four pour le chargement et la coulée réduit considérablement le temps nécessaire pour chaque lot. Cela permet d'effectuer plus de cycles par équipe, augmentant directement le rendement global de l'usine.

Amélioration de l'efficacité opérationnelle

Au-delà de la simple rapidité, les fours rotatifs apportent des efficacités pratiques qui réduisent les coûts et la complexité opérationnels, des préoccupations clés dans tout environnement industriel.

Manipulation simplifiée des matériaux

Les fours rotatifs basculants simplifient considérablement la logistique du chargement des matières premières et du déchargement des produits finis.

Le mécanisme de basculement permet un chargement facile de la ferraille ou d'autres solides et assure une coulée contrôlée du métal en fusion ou le déchargement du matériau traité. Cela réduit les besoins en main-d'œuvre, améliore la sécurité et minimise le temps de transition entre les lots.

Réduction de la consommation d'énergie

L'énergie est un coût opérationnel primaire dans le traitement thermique. Le transfert de chaleur efficace résultant de l'action de culbutage signifie que moins d'énergie est gaspillée pour amener le matériau à température.

Un four rotatif bien scellé minimise également la perte de chaleur ambiante. Cette efficacité signifie une consommation de carburant ou d'électricité plus faible par tonne de matériau traité, ce qui permet de réaliser d'importantes économies à l'échelle industrielle.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Investissement initial élevé en capital

Ce sont de grands systèmes mécaniquement complexes. Le coût initial d'achat et d'installation d'un four rotatif est substantiellement plus élevé que celui de fours statiques par lots plus simples.

Complexité de la maintenance

Les mécanismes de rotation et de basculement impliquent des engrenages, des roulements, des moteurs et des joints robustes qui nécessitent un programme d'entretien dédié et proactif. Bien que fiable, la maintenance est plus complexe que sur un four sans pièces mobiles.

Inefficacité avec des lots petits et variés

La force d'un four rotatif est le traitement de grands volumes du même matériau. Il n'est pas bien adapté aux travaux à forte mixité et à faible volume, car le temps et l'énergie consacrés au chauffage et au nettoyage de la grande chambre pour un petit lot unique sont très inefficaces.

Faire le bon choix pour votre opération

Pour déterminer si un four rotatif est l'outil approprié, vous devez aligner ses capacités avec vos objectifs de production principaux.

- Si votre objectif principal est de maximiser le rendement : La combinaison d'une capacité élevée et de temps de cycle courts fait d'un four rotatif basculant un choix exceptionnel pour le traitement à grande échelle.

- Si votre objectif principal est une qualité de produit constante : L'action de mélange rotative offre une uniformité inégalée dans le traitement thermique, ce qui est essentiel pour répondre aux spécifications industrielles rigoureuses à grande échelle.

- Si votre objectif principal est la flexibilité opérationnelle pour les petites tâches : L'échelle et la conception d'un four rotatif sont probablement inappropriées ; un four plus petit, statique ou à moufle offrirait une meilleure efficacité pour les tâches variées et à faible volume.

En fin de compte, un four rotatif excelle lorsque le moteur opérationnel principal est un traitement de matériaux efficace, à grand volume et uniforme.

Tableau récapitulatif :

| Caractéristique | Avantage pour l'échelle industrielle |

|---|---|

| Grande capacité | Traite de grands volumes de matériaux, augmentant le rendement |

| Mécanisme de rotation | Assure un chauffage uniforme pour une qualité de produit constante |

| Conception basculante | Simplifie le chargement/déchargement, réduisant les temps de cycle |

| Efficacité énergétique | Réduit les coûts d'exploitation grâce à un transfert de chaleur optimisé |

| Besoins d'entretien | Nécessite un entretien proactif pour une fiabilité à long terme |

Prêt à améliorer vos opérations industrielles avec un four rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours rotatifs, des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent stimuler votre efficacité et votre rendement !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages