À la base, les fours à tubes rotatifs sont conçus spécifiquement pour le traitement continu car ils combinent le transport des matériaux et le traitement thermique en une seule opération dynamique. Leur conception permet un flux constant et ininterrompu de matériau meuble à travers un tube rotatif chauffé, garantissant que chaque particule reçoit une exposition uniforme à la chaleur et à l'atmosphère de traitement.

La clé de leur aptitude n'est pas simplement la capacité de déplacer le matériau d'un bout à l'autre. C'est l'agitation constante due à la rotation du tube, qui garantit un chauffage et une réaction atmosphérique exceptionnellement uniformes pour chaque particule dans le flux de masse, un niveau de cohérence difficile à atteindre dans les processus discontinus statiques.

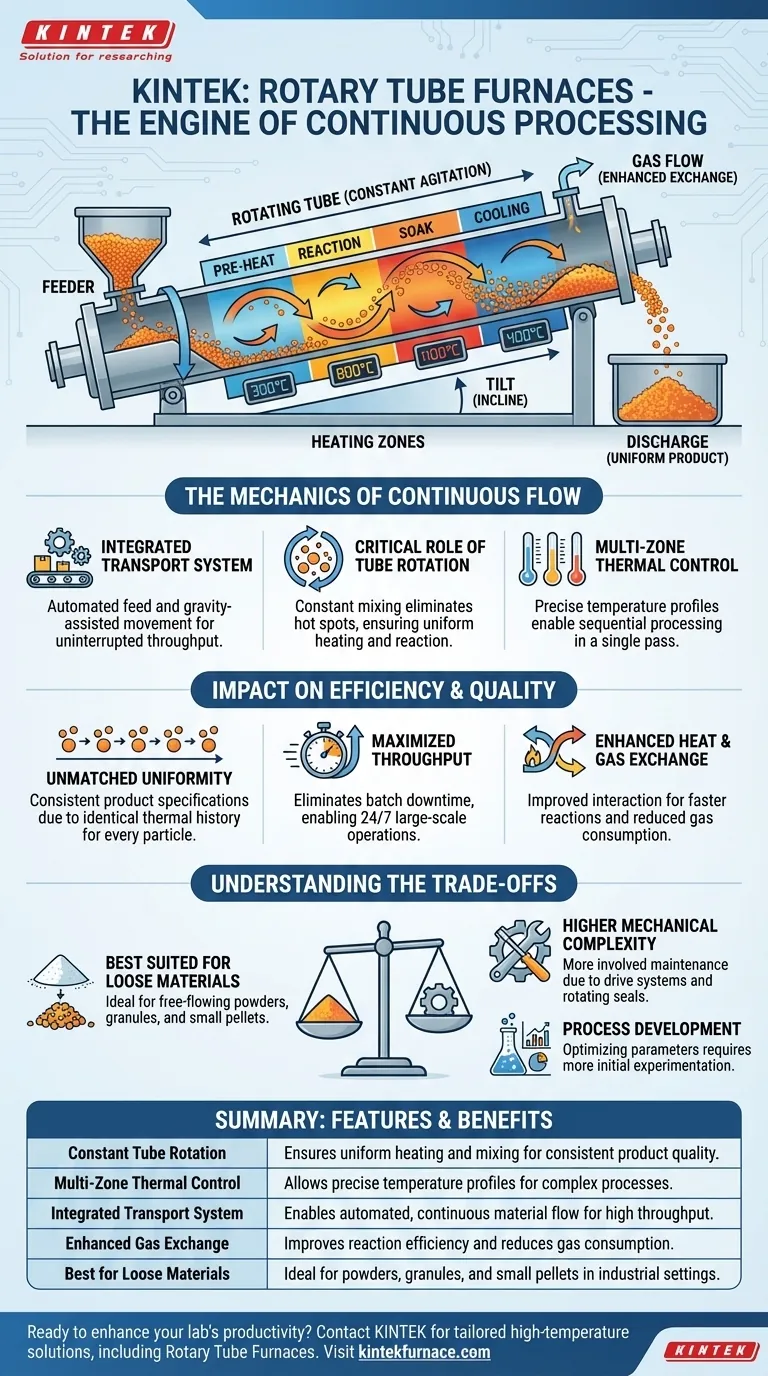

La mécanique du flux continu

L'aptitude d'un four à tube rotatif pour le fonctionnement continu n'est pas une caractéristique unique, mais le résultat de plusieurs principes de conception intégrés fonctionnant de concert.

Le système de transport intégré

Un système d'alimentation dédié, souvent une vis sans fin ou une trémie, introduit la matière première à une extrémité du tube du four. La légère inclinaison du tube, combinée à sa rotation lente, fait basculer doucement le matériau, le transportant régulièrement vers l'extrémité de décharge où il est collecté. Cela crée un débit automatisé et autonome.

Le rôle essentiel de la rotation du tube

La rotation est l'élément le plus important pour la qualité du processus. Lorsque le tube tourne, il soulève et retourne continuellement le matériau sur lui-même. Ce mélange constant empêche les points chauds, élimine les noyaux non traités dans le lit de matériau et garantit que toute la surface de chaque particule est exposée à la chaleur et à l'atmosphère du four.

Contrôle thermique multi-zones

Les fours rotatifs industriels sont rarement à une seule température. Ils sont généralement divisés en plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube. Cela vous permet de créer un profil de température précis, permettant des processus complexes tels que le séchage, le préchauffage, la réaction et le refroidissement de se produire séquentiellement en un seul passage continu.

L'impact sur l'efficacité et la qualité du processus

La conception mécanique se traduit directement par des avantages significatifs pour la fabrication à grand volume et le traitement des matériaux.

Uniformité du produit inégalée

Étant donné que chaque particule suit un chemin similaire et est soumise à la même action de basculement et au même profil de température, le produit final est exceptionnellement uniforme. Cette cohérence est essentielle pour les applications où les propriétés du matériau doivent respecter des spécifications strictes.

Débit et productivité maximisés

En éliminant la nature saccadée du traitement discontinu, les fours à tubes rotatifs augmentent considérablement la productivité. Il n'y a aucun temps d'arrêt pour le chargement, le déchargement, le chauffage ou le refroidissement de toute la chambre du four, ce qui en fait la norme pour les opérations industrielles à grande échelle, 24 heures sur 24, 7 jours sur 7.

Échange de chaleur et de gaz amélioré

L'action de basculement constante brise le lit de matériau, améliorant l'efficacité du transfert de chaleur vers les particules. De plus, elle améliore considérablement la diffusion des gaz, garantissant que les gaz de procédé (comme l'oxygène pour l'oxydation ou le gaz inerte pour la protection) peuvent interagir efficacement avec la surface du matériau, conduisant souvent à une consommation de gaz réduite et à des temps de réaction plus rapides par rapport aux méthodes statiques.

Comprendre les compromis

Bien que puissants, les fours à tubes rotatifs sont un outil spécialisé. Comprendre leurs limites est essentiel pour prendre une décision technique judicieuse.

Idéal pour les matériaux meubles

Ces fours sont spécifiquement conçus pour les poudres à écoulement libre, les granulés ou les petits pastilles. Ils ne conviennent pas au traitement de grandes pièces solides, de composants complexes ou de liquides.

Complexité mécanique plus élevée

L'inclusion d'un moteur d'entraînement, de joints rotatifs et d'une structure de support rend un four rotatif mécaniquement plus complexe qu'un simple four boîte statique ou à tube. Cela se traduit par des exigences d'entretien différentes et potentiellement plus complexes au cours de la durée de vie du four.

Le développement de processus peut être plus complexe

L'optimisation d'un processus continu nécessite d'équilibrer le débit d'alimentation, la vitesse de rotation, l'angle du tube et la température de chaque zone. Bien qu'extrêmement reproductibles une fois établis, trouver les paramètres idéaux pour un nouveau matériau peut nécessiter plus d'expérimentation initiale qu'un simple processus discontinu.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie répond à vos besoins, considérez votre objectif principal.

- Si votre objectif principal est la production à haut volume d'une poudre uniforme : Un four à tube rotatif est conçu à cet effet, offrant un débit et une cohérence supérieurs.

- Si votre objectif principal est la calcination, la torréfaction ou l'oxydation efficaces : L'échange de chaleur et de gaz amélioré créé par la rotation en fait un choix exceptionnellement efficace.

- Si votre objectif principal est le traitement de petits lots diversifiés ou de gros objets solides : Un four discontinu statique est une solution plus simple, plus rentable et plus appropriée.

En intégrant le transport des matériaux directement dans le processus de chauffage, les fours à tubes rotatifs offrent une solution inégalée pour l'augmentation de l'échelle du traitement des matériaux de manière efficace et fiable.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation constante du tube | Assure un chauffage et un mélange uniformes pour une qualité de produit constante |

| Contrôle thermique multi-zones | Permet des profils de température précis pour des processus complexes |

| Système de transport intégré | Permet un flux de matériaux continu et automatisé pour un débit élevé |

| Échange de gaz amélioré | Améliore l'efficacité de la réaction et réduit la consommation de gaz |

| Idéal pour les matériaux meubles | Parfait pour les poudres, les granulés et les petites pastilles dans les environnements industriels |

Prêt à améliorer la productivité de votre laboratoire avec des solutions sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à tubes rotatifs, les fours à moufle et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques pour une efficacité et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement continu !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit