Electric Rotary Kiln

Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Numéro d'article : KT-RKTF

Le prix varie en fonction de Spécifications et personnalisations

- Température de travail

- < 1100℃

- Diamètre du tube

- 0.6~1.2m

- Longueur du tube

- 7~12m

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

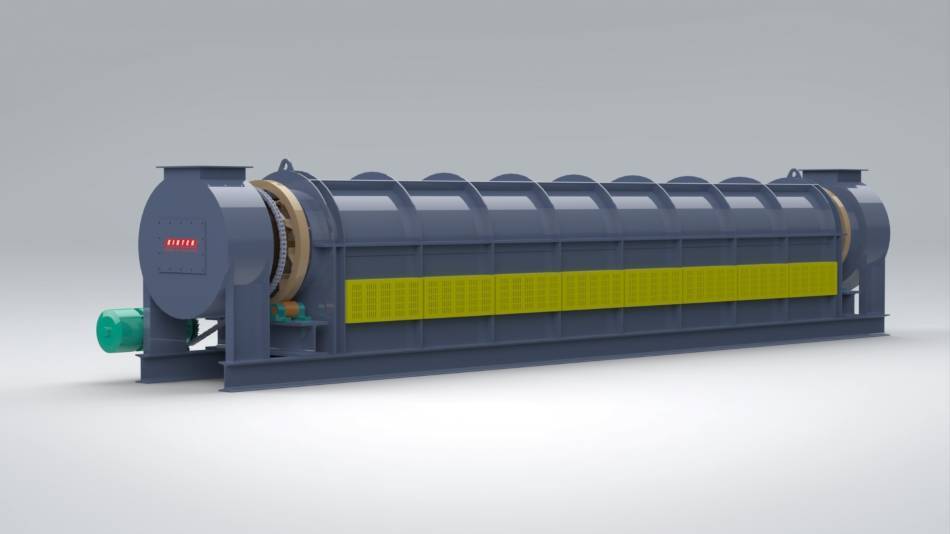

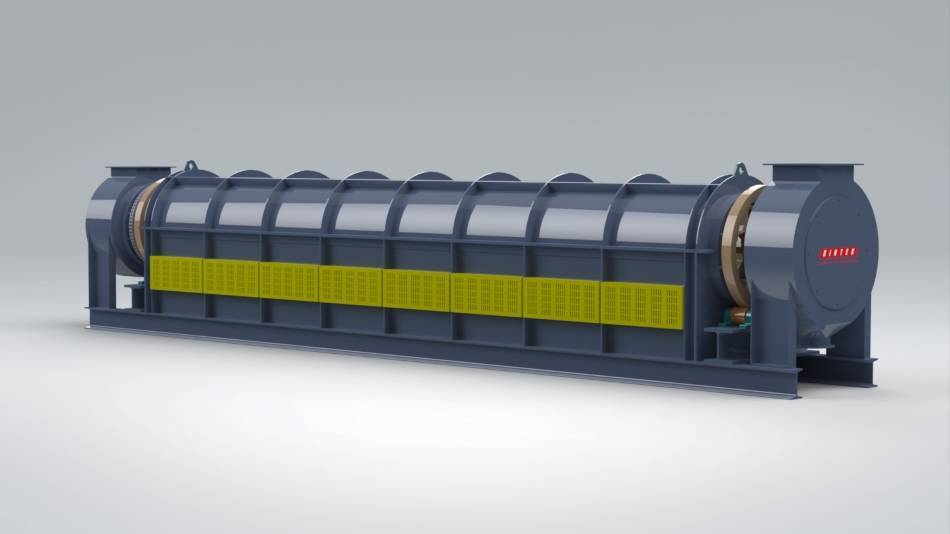

KINTEK Four rotatif électrique / Calcinateur / Four à pyrolyse

Le four rotatif électrique de KINTEK (également appelé calcinateur rotatif électrique ou four à pyrolyse) est un système de chauffage externe avancé conçu pour le traitement des matériaux à haute température. Utilisant de l'électricité propre comme source de chauffage, ce four offre un contrôle précis de la température jusqu'à 1100℃ et est idéal pour une large gamme d'applications, notamment la calcination, le séchage, la pyrolyse et d'autres traitements thermiques critiques. Construit avec la R&D robuste de KINTEK et la fabrication en interne, c'est une solution polyvalente pour divers besoins industriels et de laboratoire.

Caractéristiques et avantages principaux

- Chauffage électrique propre et efficace : Utilise l'électricité pour un processus respectueux de l'environnement, réduisant les fumées, les cendres et les scories, ce qui conduit à une efficacité thermique élevée. Il n'est pas nécessaire de stocker et de transporter du combustible.

- Contrôle précis de la température : Comprend un régulateur thermique PID intelligent avec un automate à écran tactile, assurant une gestion précise de la température jusqu'à 1100℃. Cette précision est cruciale pour les processus nécessitant des plages de température de précuisson étroites et garantit des résultats cohérents et de haute qualité. Comprend des alarmes de surchauffe et de rupture de capteur pour la sécurité opérationnelle.

- Chauffage multizone : Conçu avec jusqu'à 4 zones de chauffage indépendantes, ce qui permet d'adapter les profils de température sur toute la longueur du tube rotatif pour répondre à des exigences de traitement spécifiques.

- Construction durable à haute température : Le tube rotatif est fabriqué à partir d'alliages à base de nickel, capables de supporter des températures de travail allant jusqu'à 1100℃ sans déformation et offrant une excellente résistance à la corrosion.

- Éléments chauffants supérieurs : Équipé d'éléments chauffants en carbure de silicium (SiC) de haute qualité, connus pour leur durée de vie prolongée, leurs performances stables et leur facilité d'entretien.

- Isolation robuste : Utilise une isolation en fibre céramique polycristalline pour une efficacité thermique supérieure, minimisant la perte de chaleur et réduisant la consommation d'énergie.

-

Vitesse variable et contrôle de l'inclinaison :

- La vitesse de rotation du tambour est contrôlée par un moteur électrique à vitesse variable, ce qui permet un réglage précis pour optimiser le temps de séjour des matériaux et leur traitement.

- Le tambour horizontal peut être incliné (de 0 à 3 degrés) à l'aide d'un système hydraulique, ce qui permet de contrôler le mouvement des matériaux et de les décharger sans effort.

- Capacité d'atmosphère contrôlée : Il intègre une excellente technologie d'étanchéité dynamique (par exemple, l'étanchéité du bloc de graphite de contact) pour empêcher l'oxydation du matériau, ce qui permet un fonctionnement dans des environnements protégés par des gaz inertes contrôlés.

-

Caractéristiques opérationnelles avancées :

- Permet une automatisation facile pour des opérations rationalisées.

- Le contrôleur à écran tactile permet d'enregistrer plusieurs programmes de chauffage, de passer facilement de l'un à l'autre, et offre des possibilités d'analyse des données de chauffage historiques et de recherche.

- Il intègre des innovations technologiques de pointe telles qu'un dispositif de roue hydraulique et une pompe à piston de dosage de haute précision (en fonction de la configuration) pour des performances stables.

- Rentabilité et réduction de l'impact sur l'environnement : Offre une alternative économique aux fours rotatifs fonctionnant au gaz ou au pétrole, avec une réduction des problèmes de corrosion et de pollution de l'environnement.

Spécifications techniques

| Modèle | KT-RKTF60 | KT-RKTF80 | KT-RKTF100 | KT-RKTF120 |

|---|---|---|---|---|

| Diamètre du tube | 0.6m | 0.8m | 1m | 1.2m |

| Longueur du tube | 7m | 9m | 10m | 12m |

| Matériau du tube | Alliage à base de nickel | |||

| Zones de chauffage | 4 zones chaudes indépendantes (personnalisables) | |||

| Température de travail | ||||

| Angle du tambour rotatif | 0-3 degrés (réglable) | |||

| Matériau d'isolation | Fibre céramique polycristalline | |||

| Contrôleur de température | Contrôleur PID à écran tactile avec PLC | |||

| Élément chauffant | Carbure de silicium (SiC) | |||

| Capteur de température | Thermocouple armé de type K | |||

| Alimentation électrique | AC220-440V, 50/60HZ (personnalisable) | |||

Note : Les spécifications peuvent être personnalisées pour répondre aux exigences d'applications spécifiques. Contactez nous pour plus de détails. pour plus de détails.

Applications

Les fours rotatifs électriques de KINTEK sont largement utilisés dans diverses industries pour divers processus de traitement thermique, y compris mais sans s'y limiter :

- Calcination et séchage des matériaux d'électrodes positives et négatives pour les batteries

- Traitement des matériaux à base de terres rares

- Production et régénération de matériaux catalytiques chimiques

- Fabrication de matériaux magnétiques

- le frittage et le traitement thermique des matériaux issus de la métallurgie des poudres

- Traitement des matériaux métalliques non ferreux

- Calcination du kaolin et d'autres matières minérales non métalliques

- Réactions chimiques à haute température

- Procédés généraux de traitement thermique

- Carbonisation et pyrolyse des matériaux

Principe de fonctionnement

Le four rotatif électrique KINTEK fonctionne par alimentation continue du matériau dans une chambre cylindrique rotative (tube). Ce tube est chauffé extérieurement par des éléments chauffants électriques de haute performance, segmentés en plusieurs zones pour un profilage précis de la température. Au fur et à mesure que le matériau se déplace dans la chambre chauffée, il subit le processus thermique souhaité, tel que la calcination, le séchage ou la pyrolyse. La rotation et l'inclinaison du tube assurent un chauffage uniforme et un mouvement contrôlé de la matière vers l'extrémité de décharge. Le système peut fonctionner sous atmosphère ambiante ou contrôlée (gaz inerte, par exemple) afin d'éviter l'oxydation ou d'obtenir des conditions de réaction spécifiques.

Pourquoi choisir KINTEK ? Personnalisation et support

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et clients industriels des solutions avancées de fours à haute température. Notre gamme complète de produits, comprenant des fours à moufle, des fours tubulaires, d'autres fours rotatifs, des fours à vide et à atmosphère, et des systèmes CVD/PECVD/MPCVD spécialisés, témoigne de notre expertise.

Nous sommes fiers de notre notre forte capacité de personnalisation . Notre équipe travaille en étroite collaboration avec vous pour comprendre vos exigences uniques en matière d'expérimentation ou de production et peut adapter le four rotatif électrique - y compris le diamètre du tambour, la longueur, le nombre de zones de chauffage et les systèmes de contrôle - pour répondre précisément à vos besoins.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique, demander un devis détaillé ou explorer des solutions personnalisées pour notre four rotatif électrique. Nos experts sont là pour vous aider à trouver la solution haute température idéale.

Pour obtenir des spécifications détaillées ou en savoir plus sur la façon dont ce four peut être adapté à votre application, veuillez contacter nos spécialistes .

Fait Confiance par les Leaders de l'Industrie

FAQ

Quelles Sont Les Principales Applications Des Fours Rotatifs électriques ?

Quel Est Le Principe D'un Four Rotatif ?

À Quoi Sert Un Four Rotatif ?

Quelles Sont Les Principales Applications D'un Four Tubulaire Rotatif ?

Quelles Sont Les Principales Caractéristiques Des Fours Rotatifs électriques ?

Quels Sont Les Avantages De L'utilisation D'un Four Rotatif ?

Quels Sont Les Principaux Types De Fours Rotatifs Disponibles ?

Quelles Sont Les Principales Caractéristiques D'un Four à Tube Rotatif ?

Comment Fonctionne Un Four Rotatif électrique ?

Quelles Sont Les Principales Caractéristiques D'un Four Rotatif ?

Comment Fonctionne Un Four Rotatif ?

Comment Fonctionne Un Four Tubulaire Rotatif ?

Quels Sont Les Avantages De L'utilisation D'un Four Rotatif électrique ?

Quelles Sont Les Applications Courantes D'un Four Rotatif ?

Quels Sont Les Avantages De L'utilisation D'un Four Tubulaire Rotatif ?

Quelles Sont Les Industries Qui Bénéficient Des Fours Rotatifs électriques ?

Comment Un Four Rotatif Traite-t-il Différents Matériaux ?

Quels Sont Les Dispositifs De Sécurité Dont Sont équipés Les Fours Rotatifs ?

Quelle Température Un Four Tubulaire Rotatif Peut-il Atteindre ?

Quelle Gamme De Températures Les Fours Rotatifs électriques Peuvent-ils Atteindre ?

Les Fours Rotatifs Peuvent-ils être Personnalisés Pour Des Applications Spécifiques ?

Quels Types De Matériaux Peuvent être Traités Dans Un Four Tubulaire Rotatif ?

Comment La Conception D'un Four Rotatif électrique Garantit-elle Un Traitement Efficace ?

Qu'est-ce Qui Rend Les Fours Rotatifs électriques Plus Efficaces Sur Le Plan énergétique Que Les Méthodes De Combustion Traditionnelles ?

Les Fours Rotatifs électriques Peuvent-ils être Personnalisés Pour Des Applications Spécifiques ?

Comment Les Fours Rotatifs électriques Contribuent-ils Au Développement Durable ?

4.8 / 5

This machine is a game-changer! Super efficient and worth every penny. Highly recommend!

4.9 / 5

Incredible quality and durability. It arrived faster than expected. Perfect for our needs!

4.7 / 5

The technology is top-notch. Easy to use and delivers consistent results. Love it!

4.9 / 5

Best investment we've made. The performance is outstanding and it's built to last.

4.8 / 5

Fast delivery and excellent customer service. The machine works flawlessly. Very impressed!

4.7 / 5

Great value for money. The rotary kiln is robust and performs beyond expectations.

4.9 / 5

Cutting-edge technology with a compact design. Perfect for small-scale operations. Highly efficient!

4.8 / 5

Reliable and powerful. The build quality is exceptional. Delivered right on time.

4.9 / 5

Absolutely love this machine! It's revolutionized our production process. Worth every cent.

4.7 / 5

Durable and efficient. The rotary kiln is a beast! Super happy with the purchase.

4.8 / 5

Fantastic product! The technology is advanced and it's incredibly easy to operate. Highly recommend!

Fiche Technique du Produit

Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les fours rotatifs électriques de KINTEK offrent un chauffage de précision jusqu'à 1100°C pour la calcination, le séchage et la pyrolyse. Durable, efficace et personnalisable pour les laboratoires et la production. Explorez les modèles maintenant !

Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Four électrique de régénération du charbon actif de KINTEK : four rotatif automatisé à haut rendement pour une récupération durable du carbone. Minimiser les déchets, maximiser les économies. Obtenez un devis !

Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Le four rotatif de pyrolyse de la biomasse de KINTEK convertit efficacement la biomasse en biochar, biohuile et gaz de synthèse. Personnalisable pour la recherche ou la production. Obtenez votre solution maintenant !

Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Four tubulaire rotatif de précision à plusieurs zones de chauffage pour le traitement des matériaux à haute température, avec inclinaison réglable, rotation à 360° et zones de chauffage personnalisables. Idéal pour les laboratoires.

Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Éléments chauffants SiC haute performance pour les laboratoires, offrant une précision de 600-1600°C, une efficacité énergétique et une longue durée de vie. Solutions personnalisables disponibles.

Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Four de déliantage et de pré-frittage KT-MD pour céramiques - contrôle précis de la température, conception économe en énergie, tailles personnalisables. Améliorez l'efficacité de votre laboratoire dès aujourd'hui !

Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Four tubulaire CVD à chambre divisée avec station de vide - Four de laboratoire de haute précision à 1200°C pour la recherche sur les matériaux avancés. Solutions personnalisées disponibles.

Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les fours tubulaires CVD multizones de KINTEK offrent un contrôle précis de la température pour le dépôt avancé de couches minces. Idéal pour la recherche et la production, personnalisable en fonction des besoins de votre laboratoire.

Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Le four tubulaire CVD de KINTEK offre un contrôle précis de la température jusqu'à 1600°C, idéal pour le dépôt de couches minces. Il est personnalisable en fonction des besoins de la recherche et de l'industrie.

Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

La machine de revêtement PECVD de KINTEK produit des couches minces de précision à basse température pour les LED, les cellules solaires et les MEMS. Des solutions personnalisables et performantes.

Four de fusion à induction sous vide et four de fusion à arc

Explorez le four de fusion par induction sous vide de KINTEK pour le traitement des métaux de haute pureté jusqu'à 2000℃. Solutions personnalisables pour l'aérospatiale, les alliages et plus encore. Contactez-nous dès aujourd'hui !

Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Four tubulaire KINTEK Slide PECVD : Dépôt de couches minces de précision avec plasma RF, cycle thermique rapide et contrôle des gaz personnalisable. Idéal pour les semi-conducteurs et les cellules solaires.

Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Découvrez le four de pressage à chaud à tubes sous vide de KINTEK pour le frittage à haute température, le pressage à chaud et le collage de matériaux. Solutions personnalisables pour les laboratoires.

Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Four tubulaire à haute pression KINTEK : chauffage de précision jusqu'à 1100°C avec un contrôle de la pression de 15Mpa. Idéal pour le frittage, la croissance des cristaux et la recherche en laboratoire. Solutions personnalisées disponibles.

Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Le four tubulaire à chauffage rapide RTP de KINTEK offre un contrôle précis de la température, un chauffage rapide jusqu'à 100°C/s et des options d'atmosphère polyvalentes pour les applications de laboratoire avancées.

Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

Plaques borgnes à vide en acier inoxydable KF/ISO de première qualité pour les systèmes à vide poussé. Acier inoxydable 304/316 durable, joints Viton/EPDM. Raccords KF et ISO. Demandez conseil à un expert !