Les fours rotatifs à chauffage direct sont le plus souvent utilisés dans les industries qui traitent de grands volumes de matériaux inorganiques robustes où un traitement à haute température rentable est essentiel. Les secteurs clés comprennent le traitement des minéraux, la production de ciment et de chaux, la fabrication de granulés pour toiture, ainsi que certains types de recyclage des métaux et de gestion des déchets.

La décision d'utiliser un four à chauffage direct n'est pas définie par une industrie, mais par le matériau traité. Si votre matériau peut supporter un contact direct avec les gaz de combustion sans être contaminé, un four à chauffage direct est presque toujours le choix le plus efficace et le plus économique.

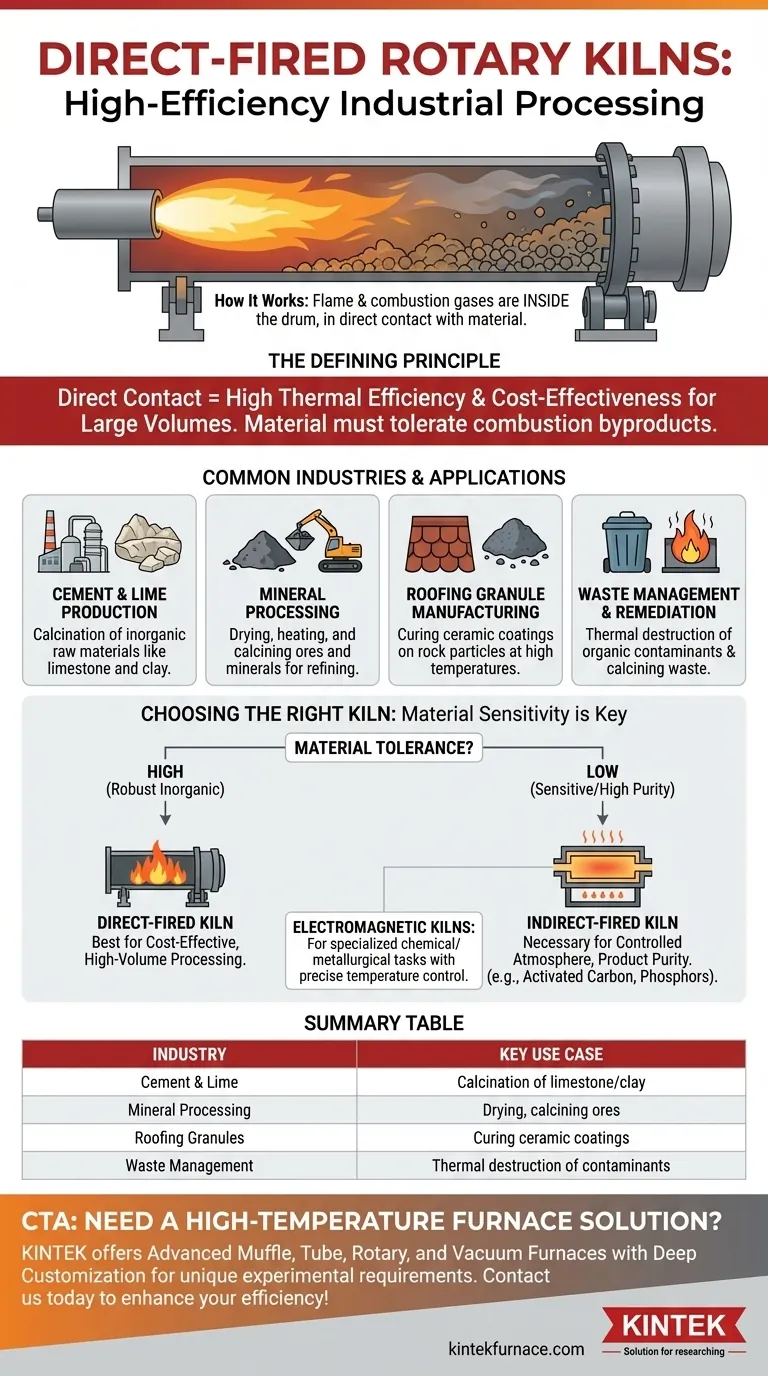

Le principe déterminant des fours à chauffage direct

Un four rotatif à chauffage direct est un système de traitement thermique où le combustible est brûlé à l'intérieur du cylindre rotatif principal. La flamme et les gaz de combustion chauds sont en contact direct avec le matériau traité.

Comment ça marche : Chauffage par contact direct

Lorsque le four tourne, le matériau s'y retourne dans le tambour. Le brûleur, situé à une extrémité, projette une flamme sur toute la longueur du four, transférant la chaleur directement au matériau par rayonnement et convection.

L'avantage clé : Haute efficacité thermique

Ce contact direct permet un transfert de chaleur rapide et très efficace. C'est l'un des moyens les plus efficaces pour fournir l'énergie thermique immense requise pour des processus à grande échelle tels que la calcination.

La limitation critique : Tolérance du matériau

La principale contrainte d'un four à chauffage direct est que le matériau doit être capable de tolérer l'exposition aux sous-produits de la combustion (tels que CO₂, H₂O et des traces d'éléments provenant du combustible) sans subir de réactions chimiques indésirables ou de contamination.

Industries et applications courantes

L'efficacité et la simplicité des fours à chauffage direct en font le choix standard pour plusieurs industries lourdes.

Production de ciment et de chaux

C'est l'application la plus classique. Les matières premières pour le ciment et la chaux (calcaire, argile, schiste) sont inorganiques et nécessitent des températures extrêmement élevées pour la transformation chimique appelée calcination. Le chauffage direct fournit la chaleur nécessaire de la manière la plus économique.

Traitement des minéraux

Les industries utilisent des fours à chauffage direct pour sécher, chauffer et calciner une grande variété de minerais et de minéraux. Puisqu'il s'agit souvent de matériaux en vrac préparés pour un raffinage ultérieur, le contact direct avec le gaz de combustion est parfaitement acceptable et très rentable.

Fabrication de granulés pour toiture

Pour créer des granulés pour toiture durables, de petites particules de roche sont enduites, puis cuites à haute température pour durcir le revêtement céramique. Un four à chauffage direct fournit la chaleur intense et uniforme nécessaire à ce processus de durcissement de manière continue et à grand volume.

Gestion et assainissement des déchets

Les fours à chauffage direct sont utilisés pour traiter certains types de déchets, tels que la calcination de petites pierres résiduelles ou la destruction thermique de certains contaminants organiques. Les températures élevées et l'atmosphère oxydante peuvent décomposer efficacement les composés nocifs.

Comprendre les compromis : Chauffage direct vs indirect

Le choix du bon type de four est essentiel et dépend entièrement de la sensibilité de votre matériau.

Quand choisir le chauffage direct

Un four à chauffage direct est le choix par défaut pour les processus à grand volume et sensibles aux coûts impliquant des matériaux chimiquement stables et non susceptibles d'être contaminés par les gaz de combustion.

Quand un four à chauffage indirect est nécessaire

Un four à chauffage indirect chauffe le tambour rotatif de l'extérieur. Le matériau à l'intérieur n'entre jamais en contact avec la flamme ou les gaz de combustion, permettant une atmosphère de processus hautement contrôlée, inerte ou spécifique.

Cette méthode est essentielle pour les matériaux de grande valeur ou sensibles tels que le charbon actif, les phosphores, les titanates et les produits chimiques de spécialité où la pureté du produit est primordiale ou lorsque des processus tels que la pyrolyse (chauffage en l'absence d'oxygène) sont requis.

Note sur les fours électromagnétiques

Les fours à induction électromagnétique sont une forme spécialisée de chauffage indirect. Ils utilisent des champs magnétiques pour chauffer la paroi du four avec une extrême précision. Ils sont utilisés dans des applications métallurgiques et chimiques où le contrôle précis de la température est plus important que le débit brut.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par les propriétés de votre matériau et les exigences de votre produit final.

- Si votre objectif principal est le traitement rentable et à grand volume de matériaux robustes : Un four à chauffage direct est la solution standard de l'industrie.

- Si votre objectif principal est la pureté du produit, le traitement de matériaux sensibles ou l'exigence d'une atmosphère contrôlée : Un four à chauffage indirect est non négociable.

- Si votre objectif principal est le contrôle précis de la température pour des tâches chimiques ou métallurgiques spécialisées : Des méthodes indirectes avancées comme les fours électromagnétiques doivent être envisagées.

En fin de compte, comprendre la tolérance de votre matériau à la chaleur et au contact atmosphérique est la clé pour sélectionner la bonne technologie de traitement thermique.

Tableau récapitulatif :

| Industrie/Application | Cas d'utilisation clés |

|---|---|

| Production de ciment et de chaux | Calcination du calcaire et de l'argile pour les matériaux de construction |

| Traitement des minéraux | Séchage, chauffage et calcination des minerais et minéraux pour le raffinage |

| Fabrication de granulés pour toiture | Durcissement des revêtements céramiques sur les granulés pour la durabilité |

| Gestion des déchets | Destruction thermique des contaminants et calcination des déchets |

Besoin d'une solution de four à haute température adaptée à votre processus industriel ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours Muflle, Tube, Rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des industries manipulant des matériaux robustes. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique