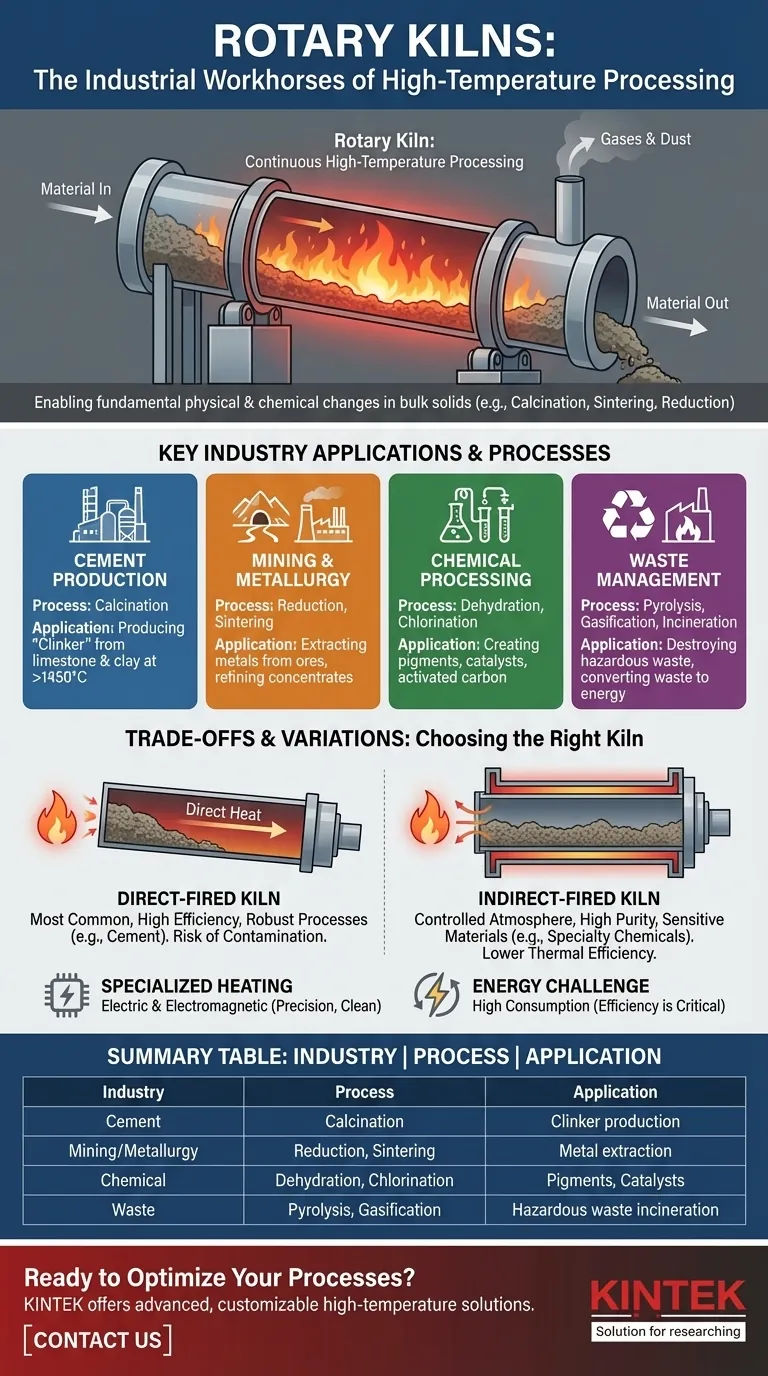

À la base, les fours rotatifs sont les bêtes de somme industrielles pour le traitement des matériaux à haute température. Ils sont indispensables dans des secteurs tels que la fabrication du ciment, l'exploitation minière et la métallurgie, le traitement chimique et la gestion des déchets. Ces industries comptent sur les fours pour induire des changements physiques ou chimiques fondamentaux dans les solides en vrac grâce à des procédés tels que la calcination, le frittage et la réduction.

L'utilisation généralisée des fours rotatifs découle d'une capacité puissante et unique : leur aptitude à traiter en continu de grands volumes de matériaux solides à des températures extrêmes, ce qui en fait la solution par défaut pour d'innombrables processus de transformation thermique.

La fonction principale : permettre la transformation à haute température

Un four rotatif est, par essence, un grand récipient cylindrique rotatif incliné selon un léger angle. Cette conception simple est ce qui le rend si polyvalent et efficace pour le traitement thermique à l'échelle industrielle.

Le principe du traitement continu

La rotation du four et sa légère pente garantissent que le matériau introduit par l'extrémité supérieure se déplace continuellement vers l'extrémité inférieure. Ce mouvement de basculement constant expose toute la surface du matériau à la chaleur, garantissant un traitement uniforme.

La puissance du traitement thermique

La chaleur intense à l'intérieur d'un four est le catalyseur de la transformation. Différentes industries exploitent cette chaleur pour obtenir des résultats spécifiques, notamment :

- Calcination : Chauffer un solide à haute température pour provoquer sa décomposition, éliminant souvent un composant comme le dioxyde de carbone ou l'eau.

- Frittage : Chauffer les matériaux juste en dessous de leur point de fusion, provoquant la fusion des particules pour former une masse solide et poreuse.

- Réduction : Éliminer l'oxygène d'un composé, une étape critique pour transformer les minerais métalliques (comme l'oxyde de fer) en métaux purs.

- Pyrolyse et gazéification : Décomposer la matière organique à haute température en l'absence ou avec une quantité limitée d'oxygène, souvent utilisé dans le traitement des déchets.

Ventilation des principales applications industrielles

Bien que le principe soit le même, l'application des fours rotatifs est très spécifique à l'objectif de l'industrie.

Production de ciment : l'application fondamentale

L'industrie du ciment est le plus grand utilisateur de fours rotatifs. Ici, ils sont utilisés pour calciner un mélange précis de calcaire, d'argile et d'autres matériaux à plus de 1450 °C (2640 °F) pour produire du « clinker », le composant essentiel du ciment moderne.

Exploitation minière et métallurgie : extraction et raffinage des métaux

En métallurgie, les fours sont essentiels pour les étapes initiales de la production de métaux. Ils sont utilisés pour la calcination réductrice des minerais, comme la transformation du minerai de fer en fer réduit direct, ou pour la fusion des concentrés afin de séparer les métaux précieux.

Traitement chimique et minéral : création de composés essentiels

L'industrie chimique utilise les fours pour diverses tâches, notamment la déshydratation pour éliminer l'eau des composés, les réactions de chloration, et la production de pigments ou de catalyseurs. Ils sont également utilisés pour créer des produits comme le carbone activé par chauffage contrôlé.

Gestion environnementale et des déchets : neutralisation et réutilisation

Pour la gestion des déchets, les fours rotatifs servent d'incinérateurs à haute température. Ils sont exceptionnellement efficaces pour détruire les déchets organiques dangereux et peuvent être utilisés dans des processus de gazéification pour convertir les déchets en énergie, démontrant leur rôle dans l'assainissement environnemental.

Comprendre les compromis et les variations

Bien que puissants, un four rotatif n'est pas une solution universelle. La conception spécifique est choisie en fonction des compromis critiques entre l'efficacité, la pureté et le coût.

Chauffage direct ou indirect

Un four à chauffage direct est la conception la plus courante et la plus efficace thermiquement, car la flamme et les gaz de combustion sont en contact direct avec le matériau. Ceci est idéal pour les processus robustes tels que la production de ciment.

Un four à chauffage indirect chauffe le matériau à travers la paroi du tambour rotatif, maintenant le matériau isolé des gaz de combustion. Cela empêche la contamination et est nécessaire lorsque la pureté du produit est primordiale, comme dans les applications de produits chimiques de spécialité ou de qualité alimentaire.

Chauffage spécialisé : électrique et électromagnétique

Pour les processus nécessitant une extrême précision ou impliquant des matériaux très sensibles, les fours électriques ou à induction électromagnétique offrent un contrôle de température inégalé. Ils utilisent le chauffage par résistance ou des champs magnétiques pour générer de la chaleur, éliminant complètement les sous-produits de combustion, bien qu'à un coût opérationnel plus élevé.

Le défi de la consommation d'énergie

Le principal compromis de toute opération de four est sa consommation d'énergie importante. Le processus de chauffage de volumes massifs de matériaux à des milliers de degrés est intrinsèquement gourmand en énergie, faisant de l'efficacité thermique un facteur critique dans la conception du four et la rentabilité opérationnelle.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est la production de matières premières en grand volume (comme le ciment ou la chaux) : Un grand four à chauffage direct est la norme pour son débit et son efficacité thermique inégalés.

- Si votre objectif principal est la pureté des matériaux ou les réactions chimiques sensibles : Un four à chauffage indirect fournit l'atmosphère contrôlée et non contaminante nécessaire.

- Si votre objectif principal est le traitement des déchets ou la récupération de ressources : Un four conçu pour l'incinération à haute température ou la gazéification est nécessaire pour assurer la destruction complète des composants dangereux.

- Si votre objectif principal est le raffinage de métaux de grande valeur ou de produits chimiques de spécialité : Un four électrique ou électromagnétique avancé peut être justifié pour sa précision et son contrôle granulaire du processus.

En fin de compte, la valeur du four rotatif réside dans sa capacité unique à transformer des matières premières en vrac en produits fondamentaux grâce à l'application précise de la chaleur.

Tableau récapitulatif :

| Industrie | Procédés clés | Applications principales |

|---|---|---|

| Production de ciment | Calcination | Production de clinker à partir de calcaire et d'argile à haute température |

| Exploitation minière et métallurgie | Réduction, Frittage | Extraction de métaux à partir de minerais, raffinage de concentrés |

| Traitement chimique | Déshydratation, Chloration | Création de composés tels que des pigments, des catalyseurs, du carbone activé |

| Gestion des déchets | Pyrolyse, Gazéification | Incinération des déchets dangereux, conversion des déchets en énergie |

Prêt à optimiser vos processus industriels avec des solutions avancées à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des fours rotatifs de pointe et d'autres systèmes de fours, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température