À la base, un four rotatif traite les matériaux en les faisant basculer continuellement à l'intérieur d'un cylindre rotatif, chauffé, légèrement incliné et de grande taille. Ce mouvement garantit que chaque particule est uniformément exposée à une température et une atmosphère contrôlées. L'objectif est de provoquer des changements physiques ou des réactions chimiques spécifiques, tels que le séchage, la calcination ou la réduction, en gérant précisément le parcours du matériau à travers la chaleur.

La véritable valeur d'un four rotatif n'est pas seulement sa capacité à chauffer des matériaux, mais son pouvoir de garantir un traitement uniforme à l'échelle. En combinant un mouvement contrôlé avec un environnement thermique précis, il transforme une matière première en un produit final cohérent et de haute qualité.

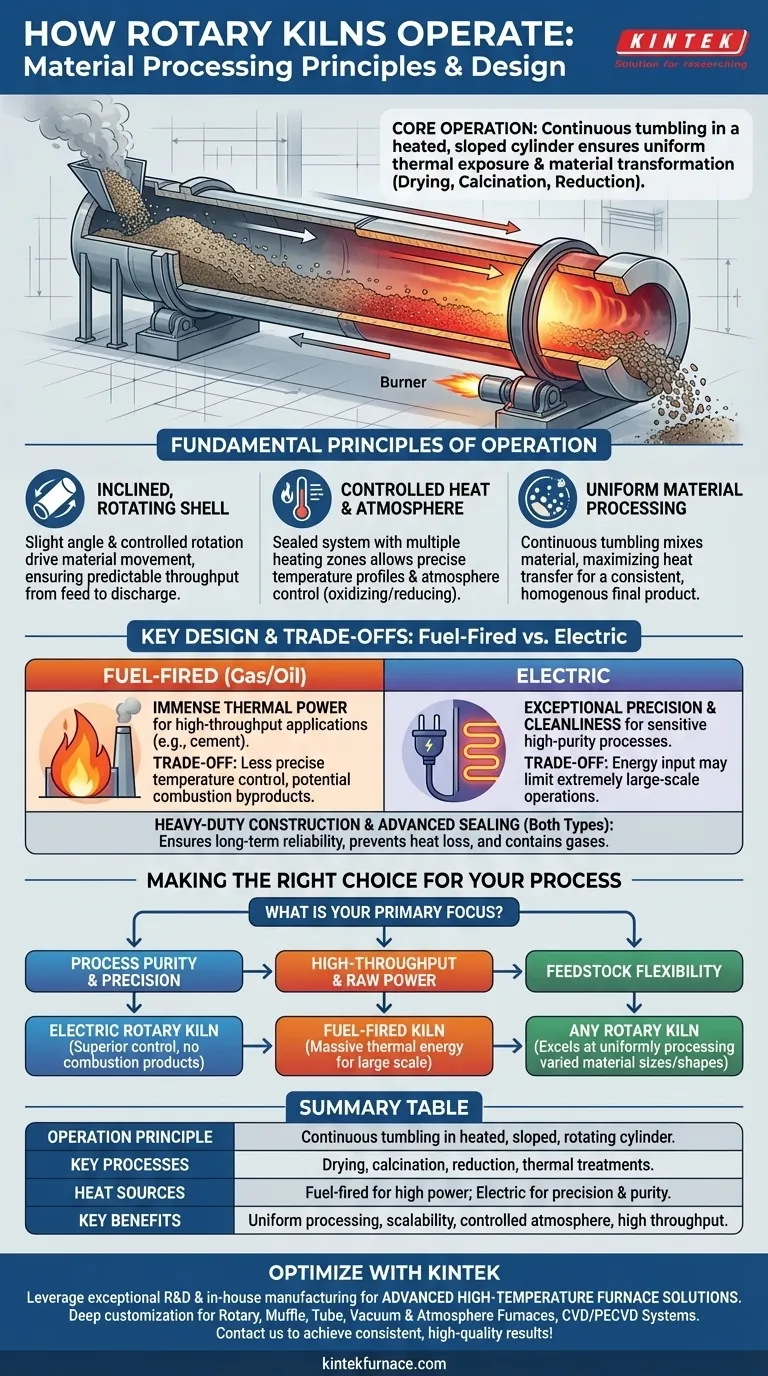

Principes fondamentaux de fonctionnement

L'efficacité d'un four rotatif découle de quelques principes clés en interaction. C'est un système dynamique conçu pour une transformation continue et uniforme des matériaux.

Le cylindre incliné et rotatif

Le four est un long cylindre en acier, ou « coque », revêtu d'un matériau réfractaire pour résister aux températures extrêmes. Il est monté avec un léger angle par rapport à l'horizontale.

Cette inclinaison, combinée à une vitesse de rotation lente et contrôlée, amène le matériau introduit par l'extrémité supérieure à basculer doucement et à s'écouler vers l'extrémité inférieure de décharge. Cela assure un débit constant et prévisible.

Chaleur et atmosphère contrôlées

Le four est scellé aux deux extrémités pour maintenir un contrôle précis de l'environnement interne. La chaleur peut être appliquée soit directement, lorsque les gaz d'échappement d'un brûleur entrent en contact avec le matériau, soit indirectement, lorsque la coque est chauffée de l'extérieur.

Cette conception permet plusieurs zones de chauffage le long de la longueur du four, permettant des profils de température complexes. Elle permet également aux opérateurs de contrôler l'atmosphère, par exemple, en créant un environnement riche en oxygène (oxydant) ou pauvre en oxygène (réducteur) pour faciliter des réactions chimiques spécifiques.

Traitement uniforme des matériaux

L'action de basculement, souvent comparée à celle d'un sèche-linge, est essentielle. Elle mélange constamment le lit de matériaux, garantissant qu'aucune particule n'est laissée sans traitement.

Ce mouvement continu maximise le transfert de chaleur, exposant toutes les surfaces du matériau à la température et à l'atmosphère contrôlées. Le résultat est un produit final très cohérent et homogène, difficile à obtenir dans les fours statiques discontinus.

Considérations clés de conception

La nature robuste et adaptable des fours rotatifs provient de leurs composants de conception de base, chacun servant une fonction spécifique.

Système de chauffage : alimenté au combustible ou électrique

Les fours traditionnels sont alimentés au combustible (gaz ou fioul), fournissant une énergie thermique immense pour les processus à grande échelle comme la production de ciment. Ils sont puissants et efficaces pour les applications à haut débit.

Les fours rotatifs électriques utilisent l'énergie électrique pour la chaleur. Cela permet un contrôle de température exceptionnellement précis, essentiel pour les matériaux sensibles ou les processus avec des fenêtres de fonctionnement étroites, comme la production de produits chimiques spécialisés ou la torréfaction de tamis moléculaires.

Construction robuste et étanchéité

Les fours rotatifs sont construits pour des environnements industriels exigeants. Leur construction robuste assure une fiabilité à long terme et un fonctionnement sûr sous une contrainte de température élevée continue.

Des dispositifs d'étanchéité avancés aux extrémités d'alimentation et de décharge sont cruciaux. Ils empêchent la perte de chaleur, empêchent l'air indésirable de pénétrer dans le système et contiennent les gaz de procédé, améliorant à la fois l'efficacité et la sécurité opérationnelle.

Comprendre les compromis

Bien que très efficaces, le choix d'un four rotatif implique de comprendre les compromis inhérents entre les différentes configurations et par rapport aux autres technologies de traitement thermique.

Précision contre puissance brute

Les fours électriques offrent une précision et une propreté inégalées. Sans sous-produits de combustion, ils sont idéaux pour les applications de haute pureté. Cependant, leur apport énergétique peut être un facteur limitant pour le traitement des minéraux à très grande échelle.

Les fours alimentés au combustible fournissent d'énormes quantités de puissance thermique brute, ce qui en fait le choix par défaut pour les industries à fort volume. Le compromis est un contrôle de température moins précis et le risque de contamination du produit par la combustion du combustible.

Investissement en capital et échelle

Les fours rotatifs représentent un investissement en capital important. Leur « fonctionnement simple » fait référence au processus continu rationalisé une fois en marche, et non à un manque de complexité de l'équipement lui-même.

Leur force réside dans le traitement continu à haut débit. Pour une production par lots très petite ou des travaux de laboratoire, d'autres types de fours peuvent être plus économiques et plus pratiques.

Faire le bon choix pour votre processus

Votre objectif de traitement spécifique est le facteur le plus important dans le choix du bon type de technologie de four rotatif.

- Si votre objectif principal est la pureté et la précision du processus : Un four rotatif électrique offre un contrôle de température supérieur et élimine la contamination par les sous-produits de combustion.

- Si votre objectif principal est le débit élevé et la puissance brute : Un four traditionnel alimenté au combustible fournit l'énorme énergie thermique nécessaire aux opérations à grande échelle telles que le traitement des minéraux ou la production de ciment.

- Si votre objectif principal est la flexibilité des matières premières : L'action de basculement inhérente à tout four rotatif excelle dans le traitement uniforme d'une large gamme de tailles, formes et densités de matériaux.

Comprendre ces principes fondamentaux vous permet d'utiliser un four rotatif non seulement comme un appareil de chauffage, mais comme un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de fonctionnement | Bascule continue dans un cylindre chauffé, incliné et rotatif pour une exposition uniforme |

| Processus clés | Séchage, calcination, réduction et autres traitements thermiques |

| Sources de chaleur | Alimenté au combustible (gaz/fioul) pour une puissance élevée, électrique pour la précision et la pureté |

| Avantages clés | Traitement uniforme, évolutivité, atmosphère contrôlée, haut débit |

| Caractéristiques de conception | Cylindre incliné, revêtement réfractaire, systèmes d'étanchéité, multiples zones de chauffage |

Prêt à optimiser votre traitement des matériaux avec un four rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits comprend des Fours Rotatifs, des Fours à Muffle, des Fours Tubes, des Fours Sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous ayez besoin d'une puissance à haut débit ou d'un contrôle précis de la température, nous pouvons vous aider à obtenir des résultats cohérents et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent transformer vos processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource