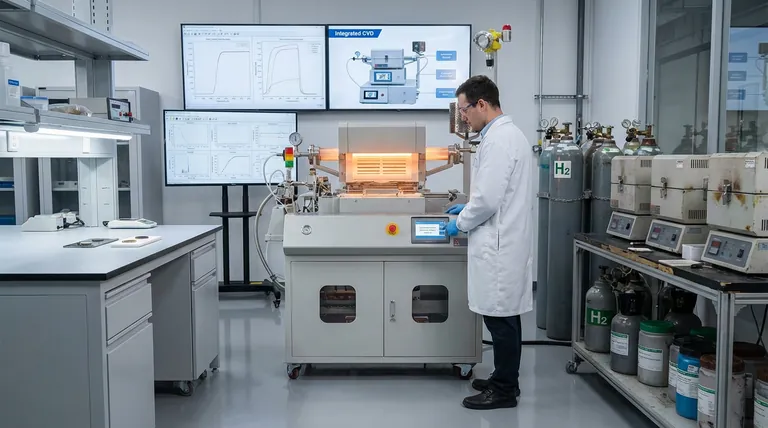

Les systèmes intégrés de dépôt chimique en phase vapeur (CVD) pour la carbonisation offrent un avantage économique décisif en fusionnant la pyrolyse et la croissance de nanomatériaux en un seul processus simultané. Cette intégration réduit considérablement les coûts opérationnels en diminuant les temps de production de 81 % à 90 % et en réduisant la consommation de gaz porteur à moins de 1 % de celle requise par les méthodes traditionnelles en plusieurs étapes.

La valeur économique fondamentale réside dans l'élimination des variables d'entrée coûteuses. En supprimant le besoin de catalyseurs à métaux précieux et de gaz réducteurs coûteux comme l'hydrogène, le système CVD intégré abaisse la barrière à l'entrée pour la recherche en laboratoire et la fabrication industrielle à grande échelle.

Rationalisation de l'efficacité opérationnelle

L'impact du traitement simultané

Les méthodes traditionnelles séparent la carbonisation en phases distinctes, chacune nécessitant sa propre configuration et son temps de montée en température. Un système CVD intégré combine la pyrolyse et la croissance de nanomatériaux en une seule étape. Cette consolidation est le principal moteur de la réduction massive du temps d'opération total.

Réduction drastique du temps de cycle

Le temps est un facteur de coût essentiel dans la fabrication. Le système intégré permet une réduction de 81 % à 90 % du temps d'opération par rapport aux méthodes conventionnelles. Cette augmentation du débit permet des volumes de production nettement plus élevés dans le même laps de temps.

Réduction de la consommation d'énergie

Les coûts énergétiques dans les processus à haute température sont considérables. En raccourcissant considérablement le temps de fonctionnement, le système consomme naturellement beaucoup moins d'énergie. Vous ne payez plus pour maintenir des températures élevées pendant des durées prolongées et en plusieurs étapes.

Élimination des consommables coûteux

Suppression des catalyseurs à métaux précieux

La production standard de fibres de carbone hiérarchiques repose souvent sur des catalyseurs coûteux pour faciliter la croissance. Le processus CVD intégré fonctionne efficacement sans catalyseurs à métaux précieux. Cela élimine un coût variable majeur qui évolue généralement mal dans la production de masse.

Réduction de la dépendance aux gaz

La consommation de gaz est souvent une dépense opérationnelle négligée. Ce système minimise l'utilisation de gaz porteurs à moins de 1 % des exigences traditionnelles. De plus, il élimine complètement le besoin d'hydrogène, un gaz réducteur coûteux, simplifiant la chaîne d'approvisionnement et améliorant la sécurité.

Comprendre les compromis de mise en œuvre

Spécificité de l'équipement

Bien que les coûts d'exploitation soient plus bas, un système intégré nécessite une conception de réacteur spécialisée pour gérer les processus simultanés. Contrairement aux processus en plusieurs étapes où des fours standard et séparés peuvent suffire, cette approche nécessite un équipement capable de gérer des profils thermiques et chimiques complexes dans une seule chambre.

Sensibilité des paramètres de processus

Dans un processus en plusieurs étapes, vous pouvez optimiser la pyrolyse et la croissance indépendamment. Dans un système intégré, ces variables sont couplées. Obtenir le bon équilibre nécessite un contrôle précis ; si l'environnement est optimisé pour la pyrolyse mais pas pour la croissance, la qualité du matériau final peut en pâtir.

Faire le bon choix pour votre objectif

Pour déterminer si un système CVD intégré correspond à vos objectifs de production, tenez compte de vos priorités en matière d'échelle et de budget.

- Si votre objectif principal est le prototypage rapide : La réduction de 81 à 90 % du temps de cycle permet des cycles d'itération plus rapides et une collecte de données plus rapide dans un environnement de recherche.

- Si votre objectif principal est la scalabilité industrielle : L'élimination de l'hydrogène et des catalyseurs à métaux précieux améliore considérablement les marges bénéficiaires en supprimant les coûts récurrents de matériaux les plus chers.

En passant à une architecture CVD intégrée, vous échangez efficacement la complexité du processus contre des économies substantielles en temps, en énergie et en matières premières.

Tableau récapitulatif :

| Métrique économique | Processus traditionnel en plusieurs étapes | Système CVD intégré | Économies/Avantage |

|---|---|---|---|

| Temps de production | 100 % (Référence) | 10 % - 19 % | Réduction de 81 % - 90 % |

| Utilisation du gaz porteur | Élevée (100 %) | < 1 % | Réduction > 99 % |

| Coûts des catalyseurs | Élevés (Métaux précieux) | Aucun requis | Élimination majeure des coûts |

| Gaz réducteurs | Hydrogène requis | Non nécessaire | Risque et coût réduits |

| Efficacité énergétique | Faible (Chauffage prolongé) | Élevée (Traitement rapide) | Économies significatives |

Maximisez le retour sur investissement de votre laboratoire avec les systèmes CVD spécialisés KINTEK

Ne laissez pas les processus inefficaces en plusieurs étapes épuiser vos ressources. KINTEK permet aux chercheurs et aux fabricants industriels de disposer de fours à haute température de pointe et personnalisables, conçus pour des profils chimiques complexes.

Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés à vos besoins uniques en matière de carbonisation et de croissance de nanomatériaux. Adoptez dès aujourd'hui une architecture intégrée pour réduire les coûts énergétiques, éliminer les catalyseurs coûteux et accélérer votre mise sur le marché.

Prêt à optimiser votre efficacité de production ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour une solution sur mesure adaptée à votre budget et à vos exigences techniques !

Références

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les considérations clés pour la sélection d'un four CVD pour des applications industrielles ? Optimiser le coût et la performance

- Quelles stratégies avancées peuvent être utilisées pour maximiser les avantages des revêtements CVD ? Atteignez des performances optimales grâce à une collaboration experte

- Quels types de substrats ne conviennent pas au CVD ? Éviter les pièges thermiques et géométriques

- Comment les systèmes CVD sont-ils appliqués à la purification des gaz ? Ingénierie de catalyseurs avancés pour une synthèse de gaz plus propre

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur (CVD) ? Maîtrisez la croissance des films minces pour des revêtements supérieurs

- Quels sont les types de processus CVD ? Exploration des méthodes clés pour le dépôt de couches minces

- Comment fonctionne le processus CVD étape par étape ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Comment les caractéristiques physiques des structures cristallines du GaN peuvent-elles être ajustées ? Contrôle précis via les paramètres de croissance