Les systèmes de dépôt chimique en phase vapeur (CVD) sont principalement appliqués à la purification des gaz par la synthèse de catalyseurs avancés et de membranes de filtration spécialisées. En exerçant un contrôle précis sur le flux de gaz, la température et la pression, ces systèmes conçoivent des matériaux spécifiquement conçus pour éliminer les impuretés nocives — telles que le sulfure d'hydrogène (H2S), le dioxyde de carbone (CO2) et les composés chlorés — des flux de gaz de synthèse.

La valeur fondamentale du CVD dans ce contexte réside dans sa capacité à déposer des matériaux hautement fonctionnels avec une porosité et une uniformité contrôlées. Cela permet la création de barrières et de catalyseurs qui éliminent activement les éléments corrosifs du gaz, protégeant ainsi l'infrastructure critique en aval.

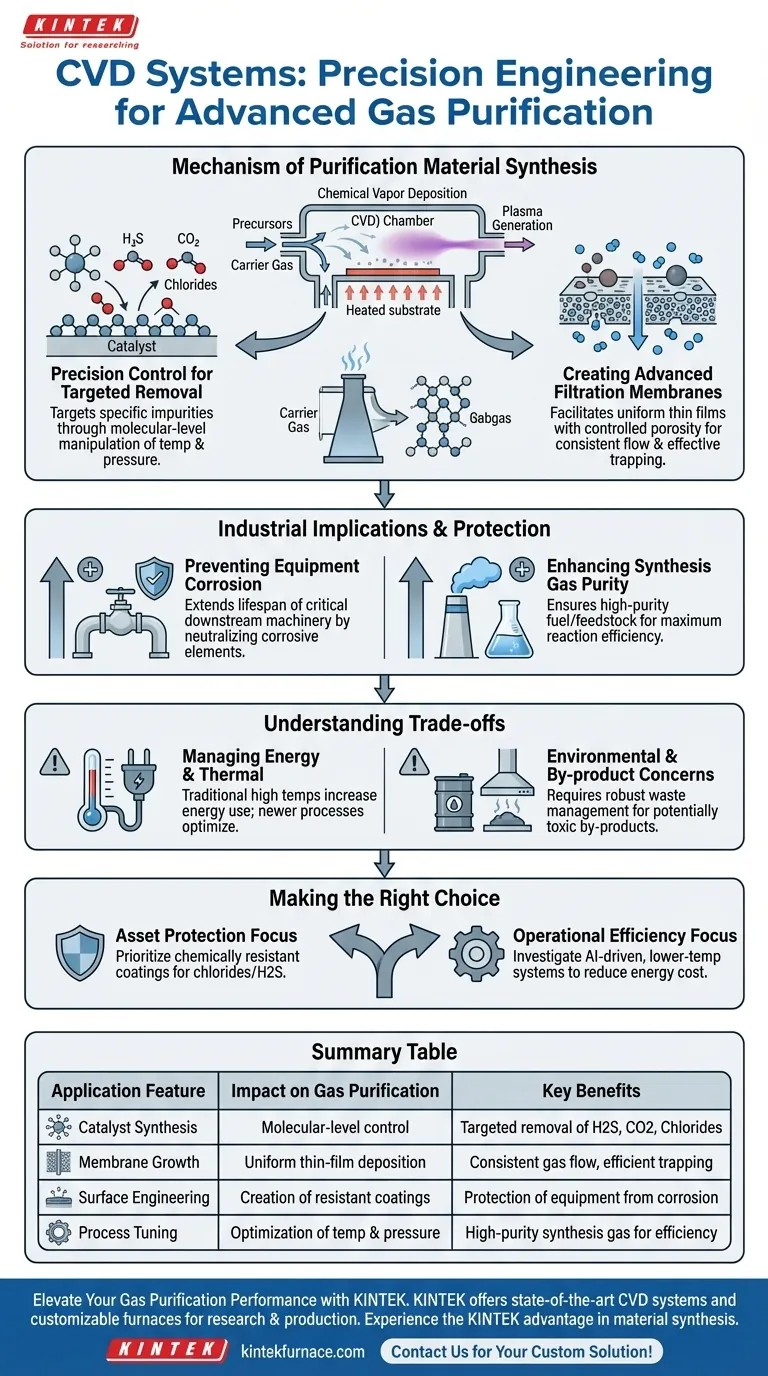

Le Mécanisme de Synthèse des Matériaux de Purification

Contrôle de Précision pour une Élimination Ciblée

L'efficacité d'un système de purification de gaz dépend des propriétés chimiques du milieu filtrant. Les systèmes CVD permettent aux ingénieurs de manipuler le processus de dépôt au niveau moléculaire.

En ajustant finement la température et la pression dans la chambre de réaction, le système crée des matériaux qui réagissent spécifiquement avec les impuretés cibles comme les chlorures ou les composés soufrés.

Création de Membranes de Filtration Avancées

Au-delà des simples revêtements de surface, le CVD est utilisé pour développer des membranes de filtration complexes. Le processus facilite la croissance de films minces d'épaisseur uniforme et de porosité contrôlée.

Cette uniformité structurelle est essentielle pour garantir que le flux de gaz reste constant tout en piégeant ou neutralisant efficacement les contaminants.

Implications Industrielles et Protection

Prévention de la Corrosion des Équipements

L'objectif industriel principal de l'application du CVD à la purification des gaz est la protection des actifs. Les impuretés telles que le H2S et les chlorures sont très corrosives pour les machines industrielles.

En synthétisant des matériaux qui éliminent efficacement ces composés en amont, les technologies dérivées du CVD prolongent considérablement la durée de vie des équipements en aval.

Amélioration de la Pureté du Gaz de Synthèse

Pour les industries qui dépendent du gaz de synthèse, la pureté est primordiale pour l'efficacité de la réaction. Les systèmes CVD fournissent la technologie nécessaire pour créer les catalyseurs requis pour obtenir des rendements de haute pureté.

Cela garantit que le gaz combustible ou matière première entrant dans les processus ultérieurs est exempt de contaminants susceptibles de dégrader les performances.

Comprendre les Compromis

Gestion des Exigences Énergétiques et Thermiques

Historiquement, les processus CVD ont nécessité des températures de fonctionnement élevées pour réaliser les réactions chimiques nécessaires. Cela peut entraîner une consommation d'énergie accrue et des coûts opérationnels plus élevés.

Bien que l'industrie tende vers des processus à plus basse température et des conditions de vide poussé, l'empreinte énergétique reste une considération pour la planification des installations.

Préoccupations Environnementales et Liées aux Sous-produits

Bien que le CVD crée des matériaux qui *résolvent* les problèmes de pollution, le processus CVD lui-même peut générer des sous-produits toxiques en fonction des précurseurs utilisés.

Les opérateurs doivent mettre en œuvre leurs propres protocoles robustes de gestion des déchets et de sécurité pour atténuer l'impact environnemental du processus de fabrication lui-même.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation des technologies CVD pour les applications de purification de gaz, tenez compte de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est la protection des actifs : Privilégiez les processus CVD qui se spécialisent dans la synthèse de revêtements chimiquement résistants pour neutraliser les chlorures et le H2S avant qu'ils n'atteignent les équipements sensibles.

- Si votre objectif principal est l'efficacité opérationnelle : Investiguez les nouveaux systèmes CVD qui utilisent l'optimisation pilotée par l'IA et des températures de fonctionnement plus basses pour réduire le coût énergétique de la production de vos matériaux de filtration.

La technologie CVD transforme la purification des gaz d'une méthode de filtration passive en un système de défense conçu avec précision pour votre infrastructure industrielle.

Tableau Récapitulatif :

| Caractéristique de l'Application | Impact sur la Purification des Gaz | Avantages Clés |

|---|---|---|

| Synthèse de Catalyseurs | Contrôle au niveau moléculaire des propriétés du matériau | Élimination ciblée du H2S, du CO2 et des chlorures |

| Croissance de Membranes | Dépôt uniforme de films minces avec une porosité contrôlée | Flux de gaz constant et piégeage efficace des contaminants |

| Ingénierie de Surface | Création de revêtements chimiquement résistants | Protection des équipements en aval contre la corrosion |

| Ajustement du Processus | Optimisation de la température et de la pression | Gaz de synthèse de haute pureté pour l'efficacité industrielle |

Améliorez vos Performances de Purification de Gaz avec KINTEK

Ne laissez pas les impuretés corrosives comme le H2S et les chlorures compromettre vos actifs industriels. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD de pointe, ainsi que des fours Muffle, Tube et sous vide, tous entièrement personnalisables selon vos besoins uniques de recherche ou de production.

Nos systèmes conçus avec précision vous permettent de développer les catalyseurs avancés et les membranes de filtration nécessaires pour un gaz de synthèse de haute pureté et une protection supérieure des équipements. Découvrez l'avantage KINTEK en matière de synthèse de matériaux — Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelles sont les principales classifications du CVD basées sur les conditions de fonctionnement ? Choisissez le bon procédé pour une qualité de film supérieure

- Quels sont les avantages de l'utilisation du CVD avec le Parylene ? Obtenez une protection ultime pour les appareils électroniques et médicaux

- Comment un refroidisseur à recirculation influence-t-il la qualité des films polymères en iCVD ? Obtenez une excellente douceur de surface

- Quelle est la fonction d'une chambre de pyrolyse par pulvérisation personnalisée ? Optimisation de la synthèse de couches minces de ZnSe et PbSe

- Quels sont les avantages de l'utilisation de KI comme promoteur de croissance pour les cristaux de VSe2 ? Obtenir de grandes nanosheets atomiquement minces

- Qu'est-ce que la technologie de dépôt chimique en phase vapeur (CVD) ? Débloquez des films minces haute performance pour vos applications

- Comment fonctionne le processus de base de dépôt chimique en phase vapeur (CVD) ? Maîtrisez le dépôt de couches minces pour des matériaux de qualité supérieure

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Construire des matériaux avec une précision atomique