À la base, le Dépôt Chimique en Phase Vapeur (CVD) est un processus de "croissance" d'un matériau solide directement à partir d'un gaz. Il implique l'introduction d'un ou plusieurs composés chimiques gazeux, connus sous le nom de précurseurs, dans une chambre contenant l'objet à revêtir (le substrat). En appliquant de l'énergie – généralement de la chaleur – ces gaz réagissent et se décomposent, et le matériau solide résultant se dépose sur le substrat, formant un nouveau film mince de haute qualité.

Le CVD n'est pas un simple processus de pulvérisation de revêtement ; c'est un processus de synthèse chimique contrôlé. Les ingrédients gazeux sont soigneusement choisis et activés pour construire un film solide, souvent atome par atome, directement sur la surface d'un substrat, ce qui se traduit par une pureté et une uniformité exceptionnelles.

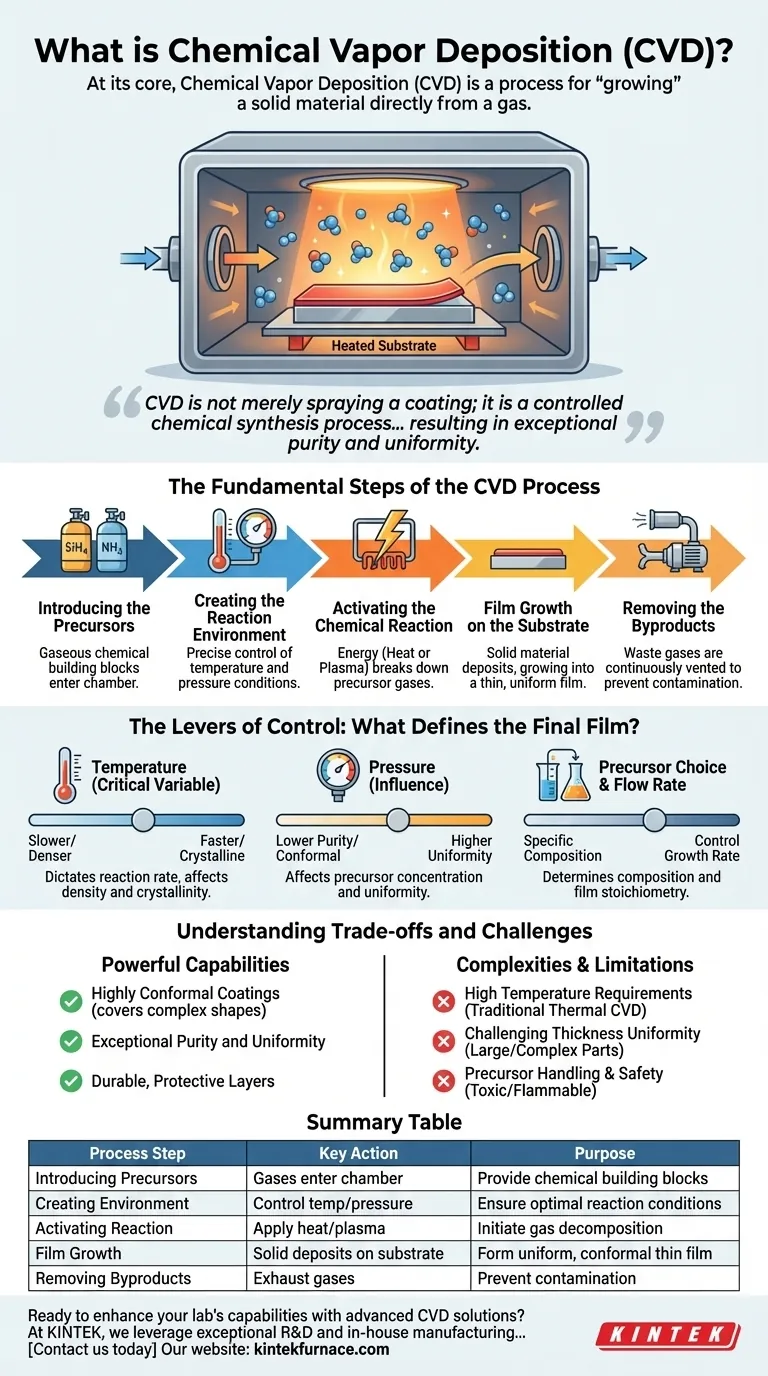

Les étapes fondamentales du processus CVD

Pour vraiment comprendre le CVD, il est préférable de le considérer comme un processus de fabrication multi-étapes se déroulant à l'intérieur d'une chambre de réaction contrôlée. Chaque étape est un levier qui peut être ajusté pour définir les propriétés finales du film.

1. Introduction des précurseurs

Le processus commence par l'introduction de gaz précurseurs dans la chambre de réaction. Ces gaz sont les "blocs de construction" chimiques qui contiennent les éléments nécessaires au film final. Par exemple, pour créer un film de nitrure de silicium, des précurseurs comme le silane (SiH₄) et l'ammoniac (NH₃) pourraient être utilisés.

2. Création de l'environnement de réaction

Le substrat est placé à l'intérieur d'une chambre de réaction où des conditions telles que la température et la pression sont précisément contrôlées. Cet environnement contrôlé est essentiel pour garantir que les réactions chimiques se produisent comme prévu et que les impuretés sont minimisées.

3. Activation de la réaction chimique

L'énergie est fournie au système pour décomposer les gaz précurseurs et initier la réaction chimique. La méthode la plus courante est la chaleur (CVD thermique), où la chambre est chauffée à des centaines, voire des milliers de degrés Celsius. Cette énergie thermique donne aux molécules de gaz suffisamment d'énergie pour réagir lorsqu'elles entrent en contact avec la surface chaude du substrat.

D'autres sources d'énergie, comme le plasma (dans le CVD assisté par plasma, ou PECVD), peuvent également être utilisées. Le plasma permet aux réactions de se produire à des températures beaucoup plus basses, ce qui le rend adapté au revêtement de matériaux sensibles à la chaleur.

4. Croissance du film sur le substrat

Au fur et à mesure que les précurseurs énergisés réagissent sur ou près du substrat, un nouveau matériau solide se forme. Ce produit solide se dépose directement sur la surface du substrat, se transformant en un film mince et uniforme. Parce que les précurseurs sont à l'état gazeux, ils peuvent atteindre toutes les zones exposées, permettant au CVD de produire des revêtements hautement conformes qui couvrent même les formes complexes et non planes.

5. Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux. Ces gaz résiduaires sont continuellement retirés de la chambre de réaction par un système de vide ou d'échappement pour les empêcher de contaminer le film ou d'interférer avec le processus de dépôt.

Les leviers de contrôle : Qu'est-ce qui définit le film final ?

La qualité, l'épaisseur et la composition du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'une manipulation minutieuse de plusieurs paramètres clés pendant le processus.

Le rôle de la température

La température est sans doute la variable la plus critique. Elle dicte la vitesse des réactions chimiques. Des températures plus élevées entraînent généralement des taux de dépôt plus rapides et peuvent donner des films plus denses et plus cristallins. Cependant, la température doit être compatible avec le matériau du substrat.

L'impact de la pression

La pression à l'intérieur de la chambre influence la concentration des molécules précurseurs et la façon dont elles se déplacent. Des pressions plus basses peuvent augmenter la pureté du film en réduisant les risques de réactions non désirées en phase gazeuse et en améliorant l'uniformité du revêtement sur le substrat.

Choix du précurseur et débit

Les précurseurs spécifiques choisis déterminent la composition chimique du film final. Le débit auquel ces gaz sont introduits dans la chambre affecte directement le taux de croissance du film et peut être utilisé pour contrôler sa stœchiométrie (le rapport des éléments).

Comprendre les compromis et les défis

Bien que puissant, le CVD n'est pas sans ses complexités et ses limitations. Une évaluation objective nécessite de comprendre ces facteurs.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées. Cela le rend inadapté aux substrats qui peuvent fondre, se déformer ou se dégrader sous l'effet de la chaleur, tels que les plastiques ou certains composants électroniques. Cette limitation est ce qui motive l'utilisation de méthodes alternatives comme le PECVD.

Revêtement conforme vs. Uniformité

Bien que le CVD soit excellent pour créer des revêtements conformes, obtenir une uniformité d'épaisseur parfaite sur une pièce grande ou complexe peut être difficile. La dynamique des flux gazeux et les gradients de température à l'intérieur de la chambre peuvent faire en sorte que le film s'épaississe davantage dans certaines zones que dans d'autres.

Manipulation et sécurité des précurseurs

De nombreux précurseurs utilisés en CVD sont très toxiques, inflammables ou corrosifs. Cela nécessite des procédures de manipulation sophistiquées, une surveillance de la sécurité et des systèmes de traitement des gaz d'échappement, ce qui augmente le coût et la complexité de l'opération.

Comment appliquer cela à votre projet

Votre choix d'utiliser le CVD, et quelle variante utiliser, doit être guidé par l'objectif spécifique que vous devez atteindre.

- Si votre objectif principal est de créer des films hautement purs et denses pour l'électronique : Le contrôle précis de la composition et de la structure offert par le CVD est idéal pour la fabrication de semi-conducteurs.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Vous devriez explorer des variantes à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager vos pièces.

- Si votre objectif principal est d'appliquer une couche protectrice durable : Le CVD excelle dans la création de revêtements durs et non poreux qui protègent les pièces de l'usure, de la corrosion et de l'oxydation à haute température.

En comprenant ces principes fondamentaux, vous pouvez tirer parti du CVD comme un outil de synthèse de matériaux précis plutôt que comme une simple technique de revêtement.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Introduction des précurseurs | Les gaz entrent dans la chambre | Fournir les éléments chimiques de base |

| Création de l'environnement | Contrôle temp./pression | Assurer des conditions de réaction optimales |

| Activation de la réaction | Appliquer chaleur/plasma | Initier la décomposition des gaz |

| Croissance du film | Dépôt solide sur le substrat | Former un film mince uniforme et conforme |

| Élimination des sous-produits | Gaz d'échappement | Prévenir la contamination |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins uniques. Que vous soyez dans l'électronique, la science des matériaux ou les revêtements protecteurs, notre personnalisation approfondie garantit des performances précises. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire avancer votre projet !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore