Choisir un four CVD industriel est une décision critique qui équilibre les capacités techniques fondamentales avec les exigences pratiques de la fabrication à grande échelle. La clé est de faire correspondre les spécifications du four — telles que sa plage de température, son contrôle d'atmosphère et sa précision de débit de gaz — à vos exigences industrielles spécifiques en matière de débit, de cohérence du processus et de coût total de possession à long terme.

L'approche la plus efficace n'est pas d'acheter le four avec les spécifications les plus élevées, mais de sélectionner celui dont les capacités sont précisément alignées avec votre matériau spécifique, le volume de production requis et le budget opérationnel. Un déséquilibre dans l'un de ces domaines entraîne une inefficacité et des coûts inutiles.

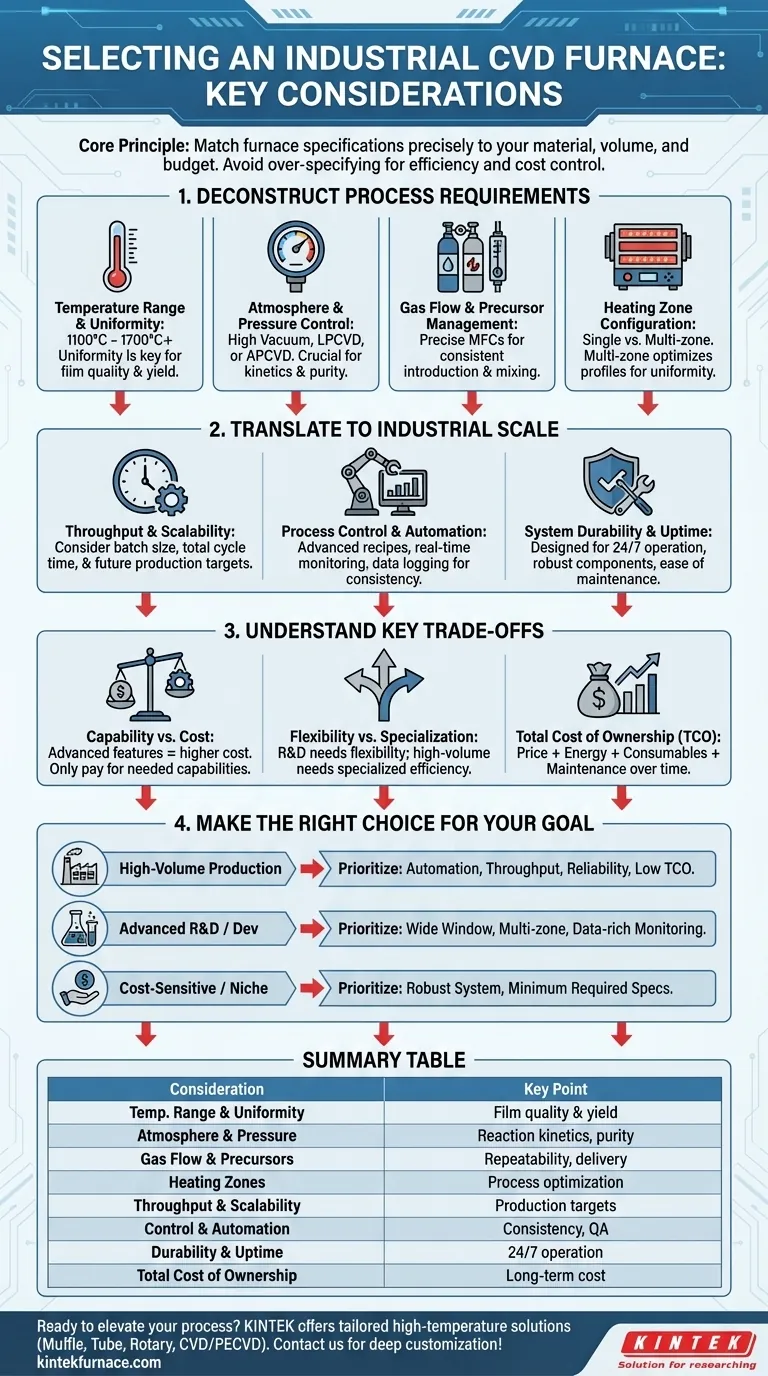

Déconstruire les exigences de votre processus

Avant d'évaluer tout matériel, vous devez avoir une compréhension complète de votre processus de dépôt chimique en phase vapeur (CVD). Le four est l'environnement où ce processus se déroule ; ses paramètres définissent votre succès.

Plage et uniformité de température

Votre choix de matériaux et les propriétés du film souhaitées dictent la température de fonctionnement requise. Les fours sont souvent regroupés par leur température maximale, les plages courantes étant de 1100°C, 1400°C et 1700°C ou plus.

Tout aussi importante est l'uniformité de la température sur toute la zone de chauffe. Une mauvaise uniformité entraîne des variations dans l'épaisseur et la qualité du film, ce qui a un impact direct sur le rendement et les performances du produit.

Contrôle de l'atmosphère et de la pression

Le four doit créer et maintenir de manière fiable l'atmosphère spécifique dont votre processus a besoin. Cela peut aller d'un vide poussé à des environnements de basse pression (LPCVD) ou de pression atmosphérique (APCVD).

Un contrôle précis de la pression est essentiel pour gérer la cinétique de réaction et garantir que le film déposé a la morphologie et la pureté souhaitées.

Débit de gaz et gestion des précurseurs

Un four CVD est inutile sans un système de distribution de gaz précis. Cela implique des régulateurs de débit massique (MFC) qui régulent le débit des gaz précurseurs, des gaz porteurs et des réactifs avec une grande précision.

La capacité du système à introduire, mélanger et purger ces gaz de manière cohérente, recette après recette, est fondamentale pour obtenir des résultats reproductibles.

Configuration de la zone de chauffe

Les fours peuvent avoir une zone de chauffe unique ou plusieurs zones. Une seule zone est plus simple et souvent suffisante pour les processus plus petits ou moins sensibles.

Les fours multizones offrent un contrôle supérieur sur le profil de température le long du tube de processus. Ceci est essentiel pour optimiser l'uniformité du dépôt sur de grands substrats ou pour exécuter des réactions complexes et sensibles à la température.

Traduction des besoins du processus à l'échelle industrielle

Un four qui fonctionne en laboratoire peut ne pas convenir à un site de production. Les applications industrielles introduisent un nouvel ensemble d'exigences axées sur l'économie et la fiabilité.

Débit et évolutivité

C'est un moteur industriel primaire. Vous devez évaluer la capacité du four, comme le nombre de plaquettes ou de substrats qu'il peut traiter en un seul lot.

Considérez le temps de cycle complet, y compris le chargement, le pompage, le chauffage, le dépôt, le refroidissement et le déchargement. La conception doit être évolutive pour atteindre les objectifs de production futurs.

Contrôle de processus et automatisation

Pour assurer la cohérence sur des milliers de cycles, l'automatisation avancée est non négociable. Les fours industriels modernes utilisent le contrôle informatique pour exécuter des recettes complexes sans intervention de l'opérateur.

Recherchez des fonctionnalités telles que l'enregistrement automatisé des données, la surveillance des processus en temps réel et les contrôles de rétroaction en boucle fermée. Cela garantit que chaque exécution est identique et fournit un historique complet pour l'assurance qualité.

Durabilité et temps de fonctionnement du système

Un four industriel est un outil de travail qui doit fonctionner 24h/24 et 7j/7 avec un minimum d'interruptions. Sa construction doit être robuste, utilisant des composants de haute qualité conçus pour une longue durée de vie dans un environnement exigeant.

Tenez compte de la facilité d'entretien et de la disponibilité du support et des pièces de rechange. Des temps d'arrêt excessifs pour les réparations ou l'entretien programmé érodent directement la rentabilité.

Comprendre les compromis et les pièges clés

Choisir un four implique d'équilibrer des priorités concurrentes. Être conscient de ces compromis permet d'éviter des erreurs coûteuses.

Capacité vs Coût

Le four le plus avancé, à haute température et multizone est aussi le plus cher. Sur-spécifier votre four signifie payer pour des capacités que vous n'utiliserez jamais. Une analyse rigoureuse de vos besoins de processus réels est la meilleure défense contre cela.

Flexibilité vs Spécialisation

Un four conçu pour une flexibilité maximale (par exemple, une grande variété de processus et de matériaux) est idéal pour la R&D, mais est souvent moins efficace pour la fabrication à grand volume.

Inversement, un four hautement spécialisé optimisé pour un seul processus offrira le débit le plus élevé et le coût par pièce le plus bas, mais il ne pourra pas être facilement réutilisé si votre mix produit change.

Ignorer le coût total de possession (TCO)

Le prix d'achat initial n'est qu'une partie de l'équation. Vous devez calculer le TCO, qui comprend l'installation, la consommation d'énergie, les gaz de processus, les consommables et la maintenance programmée. Un four moins cher avec des coûts énergétiques élevés ou des temps d'arrêt fréquents peut être beaucoup plus coûteux à long terme.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif stratégique principal.

- Si votre objectif principal est une production stable et à grand volume : privilégiez l'automatisation, le débit, la fiabilité et un faible coût de possession par rapport à la flexibilité.

- Si votre objectif principal est la R&D avancée ou le développement de processus : privilégiez une large fenêtre de fonctionnement, un contrôle multizone et une surveillance riche en données pour explorer de nouveaux matériaux et processus.

- Si votre objectif principal est une application sensible aux coûts ou de niche : concentrez-vous sur un système robuste qui répond à vos spécifications minimales requises sans surinvestir dans des fonctionnalités non essentielles.

Une évaluation systématique de ces facteurs vous garantira d'investir non seulement dans un équipement, mais dans une capacité qui favorise le succès de votre organisation.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Plage et uniformité de température | Dicté par les matériaux ; affecte la qualité du film et le rendement. |

| Contrôle de l'atmosphère et de la pression | Essentiel pour la cinétique de réaction et la pureté du film. |

| Débit de gaz et gestion des précurseurs | Assure la reproductibilité avec une distribution précise du gaz. |

| Configuration de la zone de chauffe | Zone unique ou multizone pour l'optimisation du processus. |

| Débit et évolutivité | Capacité de lot et temps de cycle pour les objectifs de production. |

| Contrôle de processus et automatisation | Permet la cohérence et l'assurance qualité. |

| Durabilité et temps de fonctionnement | Conception robuste pour un temps d'arrêt et une maintenance minimaux. |

| Coût total de possession | Comprend les coûts d'énergie, de gaz et de maintenance. |

Prêt à élever vos processus industriels avec un four CVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos exigences expérimentales et de production uniques, augmentant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux