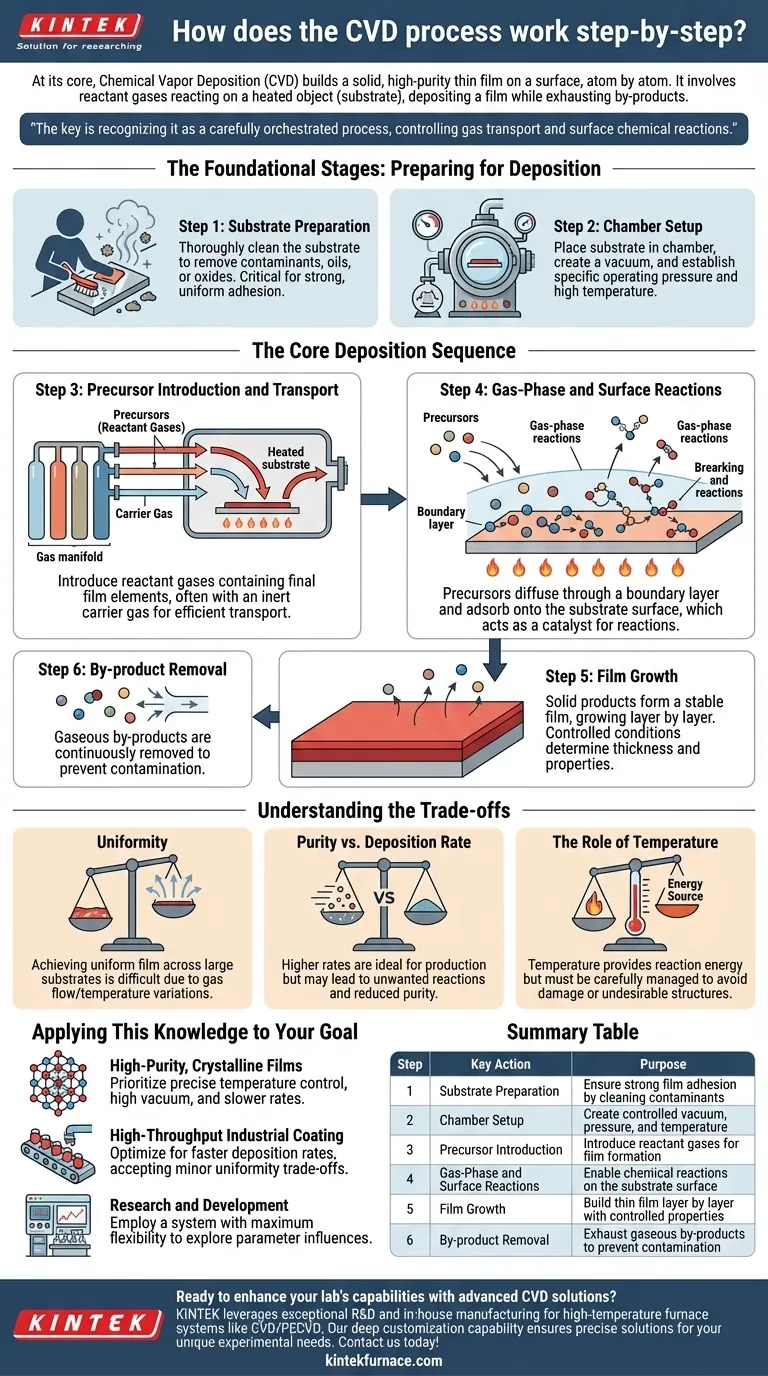

À la base, le processus de dépôt chimique en phase vapeur (CVD) est une méthode sophistiquée pour construire une couche mince solide de haute pureté sur une surface, atome par atome. Il consiste à introduire des gaz réactifs spécifiques, ou "précurseurs", dans une chambre contrôlée où ils réagissent chimiquement sur ou près d'un objet chauffé (le substrat). Cette réaction dépose un matériau solide sous forme de revêtement mince, tandis que les sous-produits gazeux sont évacués.

La clé pour comprendre le CVD n'est pas seulement de mémoriser les étapes, mais de le reconnaître comme un processus soigneusement orchestré. Le succès repose sur le contrôle précis du transport des gaz vers une surface et des réactions chimiques qui se produisent une fois qu'ils y arrivent.

Les étapes fondamentales : Préparation au dépôt

Avant qu'un revêtement ne puisse être formé, l'environnement et le substrat doivent être méticuleusement préparés. Ces étapes initiales sont non négociables pour obtenir un film de haute qualité et bien adhérent.

Étape 1 : Préparation du substrat

L'objet à revêtir, appelé substrat, doit être soigneusement nettoyé. Cela permet d'éliminer toute contamination, huile ou oxyde de la surface.

Un nettoyage adéquat est essentiel car il garantit que le film déposé adhérera fortement et uniformément au substrat.

Étape 2 : Configuration de la chambre

Le substrat nettoyé est placé à l'intérieur de la chambre de réaction CVD. La chambre est ensuite scellée et amenée à un état hautement contrôlé.

Cela implique généralement la création d'un vide pour éliminer les gaz atmosphériques, puis l'établissement d'une pression et d'une température de fonctionnement spécifiques, qui peuvent être extrêmement élevées.

La séquence de dépôt principale

Une fois l'environnement stable, le processus actif de croissance du film commence. Cette séquence implique un flux continu de gaz et une série de transformations chimiques et physiques.

Étape 3 : Introduction et transport des précurseurs

Un ou plusieurs gaz réactifs, appelés précurseurs, sont introduits dans la chambre à un débit précis. Ces précurseurs contiennent les éléments atomiques nécessaires au film final.

Souvent, un gaz porteur inerte comme l'argon ou l'hydrogène est utilisé pour diluer les précurseurs et les transporter efficacement vers le substrat par un processus de convection.

Étape 4 : Réactions en phase gazeuse et en surface

Lorsque les gaz approchent du substrat chaud, une région de gaz mince et lente appelée couche limite se forme juste au-dessus de la surface. Les précurseurs doivent diffuser à travers cette couche.

Certaines réactions chimiques peuvent se produire en phase gazeuse, mais les réactions les plus cruciales se déroulent directement à la surface du substrat. Les molécules précurseurs s'adsorbent (se collent) sur la surface, qui agit comme un catalyseur, les décomposant et permettant la formation du film.

Étape 5 : Croissance du film

Les produits solides de la réaction de surface commencent à former un film stable. Ce film se développe couche par couche à mesure que de plus en plus de molécules précurseurs arrivent, réagissent et se lient à la surface.

Le contrôle précis de la température, de la pression et des débits de gaz détermine l'épaisseur, la composition et les propriétés finales du film.

Étape 6 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables.

Ces sous-produits volatils se désorbent (se détachent) de la surface et sont continuellement éliminés de la chambre par le flux de gaz et un système d'échappement. Une élimination efficace est essentielle pour éviter la contamination du film.

Comprendre les compromis

Le CVD est un processus puissant, mais il est régi par un équilibre délicat de facteurs physiques et chimiques concurrents. Comprendre ces compromis est la clé pour maîtriser la technique.

Le défi de l'uniformité

Obtenir une épaisseur de film parfaitement uniforme sur un grand substrat est difficile. Les variations de débit de gaz ou de température peuvent modifier l'épaisseur de la couche limite, entraînant un dépôt plus rapide dans certaines zones et plus lent dans d'autres.

Pureté vs. Taux de dépôt

L'exécution du processus à des températures et pressions plus élevées peut augmenter le taux de dépôt, ce qui est idéal pour la production industrielle. Cependant, cela peut parfois entraîner des réactions en phase gazeuse indésirables qui créent des particules, réduisant la pureté du film.

Le rôle de la température

La température est le levier principal pour contrôler le CVD. Elle fournit l'énergie nécessaire pour déclencher les réactions chimiques mais doit être gérée avec soin. Trop basse, et la réaction ne se produira pas ; trop élevée, et vous risquez d'endommager le substrat ou de créer des structures de film indésirables.

Appliquer ces connaissances à votre objectif

Le processus CVD optimal dépend entièrement de votre objectif. Utilisez ces principes pour guider votre approche.

- Si votre objectif principal est de créer des films cristallins de haute pureté : privilégiez un contrôle précis de la température, un vide de haute qualité et des taux de dépôt plus lents pour assurer un arrangement atomique parfait.

- Si votre objectif principal est un revêtement industriel à haut débit : optimisez pour des taux de dépôt plus rapides en augmentant la concentration et la température des précurseurs, en acceptant d'éventuels compromis mineurs sur l'uniformité du film.

- Si votre objectif principal est la recherche et le développement : utilisez un système offrant une flexibilité maximale sur les débits de gaz, la pression et la température pour explorer comment chaque paramètre influence les propriétés finales du matériau.

Maîtriser le CVD, c'est orchestrer cette séquence de transport physique et de chimie de surface pour construire des matériaux avec précision, à partir de zéro.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Préparation du substrat | Assurer une forte adhérence du film en nettoyant les contaminants |

| 2 | Configuration de la chambre | Créer un vide, une pression et une température contrôlés |

| 3 | Introduction des précurseurs | Introduire les gaz réactifs pour la formation du film |

| 4 | Réactions en phase gazeuse et en surface | Permettre les réactions chimiques à la surface du substrat |

| 5 | Croissance du film | Construire une couche mince couche par couche avec des propriétés contrôlées |

| 6 | Élimination des sous-produits | Évacuer les sous-produits gazeux pour éviter la contamination |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que les fours CVD/PECVD, à moufle, tubulaires, rotatifs, sous vide et sous atmosphère. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques en matière de dépôt de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus CVD !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité