Fondamentalement, le dépôt chimique en phase vapeur (CVD) est une famille de processus utilisés pour créer des revêtements et des couches minces de haute performance. Les nombreux types de CVD se distinguent principalement par la source d'énergie utilisée pour piloter la réaction chimique (chaleur, plasma), la pression de fonctionnement (atmosphérique ou basse) et les précurseurs chimiques spécifiques utilisés. Les variantes industrielles les plus courantes comprennent le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD) et le CVD organométallique (MOCVD).

Le défi fondamental de tout processus de dépôt est de contrôler une réaction chimique à la surface d'un substrat. Les différents types de CVD ne sont pas des technologies concurrentes, mais plutôt une boîte à outils de solutions spécialisées, chacune optimisée pour gérer les compromis entre la température de dépôt, la qualité du film, le coût et la compatibilité des matériaux.

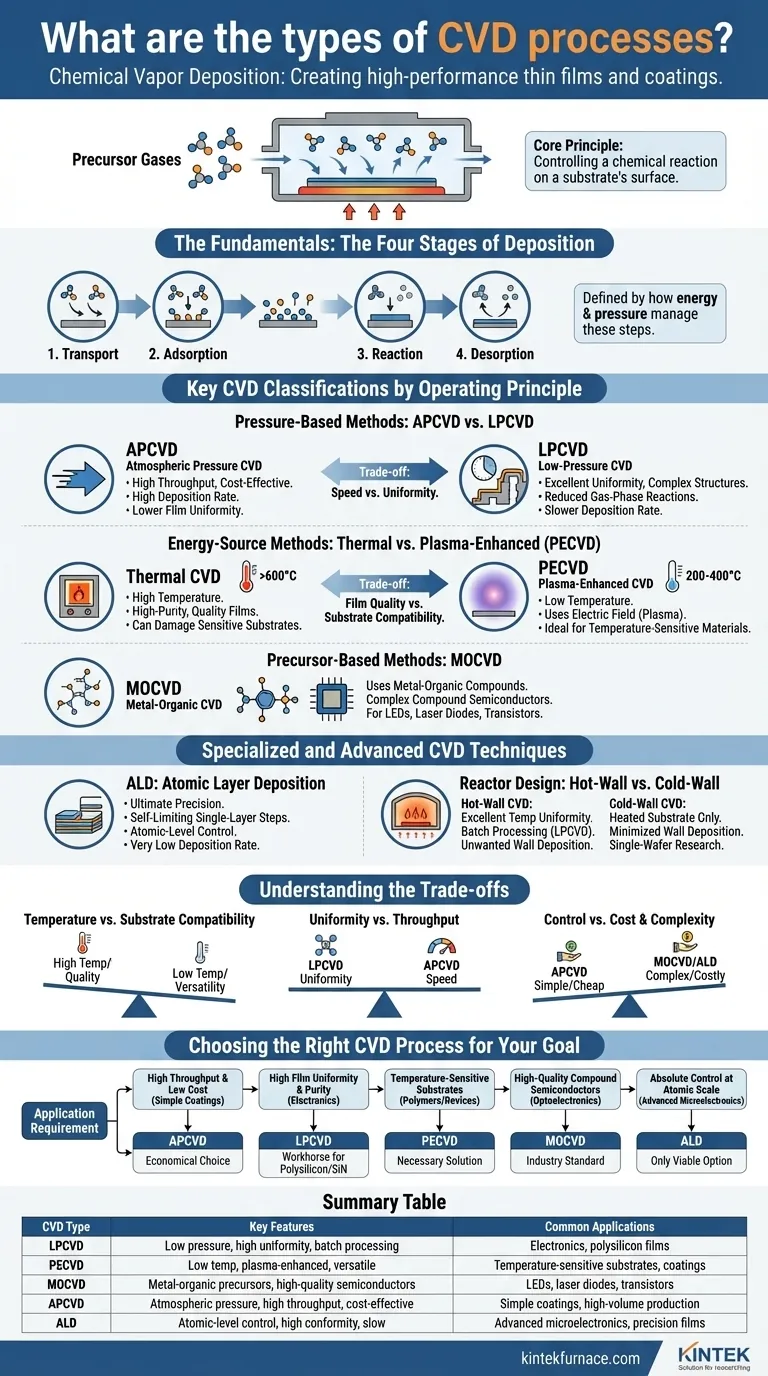

Les fondamentaux : Qu'est-ce qui définit un processus CVD ?

Tous les processus CVD partagent une séquence d'événements commune pour construire un film couche par couche. Comprendre cette base est essentiel pour différencier les diverses techniques.

Les quatre étapes du dépôt

- Transport : Les gaz précurseurs sont introduits dans une chambre de réaction et diffusent vers le substrat.

- Adsorption : Les molécules de gaz précurseur se fixent à la surface du substrat.

- Réaction : Sur la surface chauffée, les molécules adsorbées subissent une réaction chimique, formant le film solide désiré et des sous-produits gazeux.

- Désorption : Les sous-produits gazeux se détachent de la surface et sont évacués de la chambre.

Le « type » de CVD est défini par la manière dont il gère et alimente ce processus en quatre étapes.

Classifications clés des CVD selon le principe de fonctionnement

Les principales méthodes de classification des processus CVD tournent autour de la pression, de la source d'énergie utilisée et du type de précurseurs chimiques.

Méthodes basées sur la pression : APCVD contre LPCVD

La pression influence directement la vitesse et la qualité du dépôt.

- CVD à pression atmosphérique (APCVD) : Ce processus fonctionne à pression atmosphérique normale. Il permet des vitesses de dépôt très élevées et un débit élevé, ce qui le rend rentable. Cependant, la dynamique d'écoulement des gaz à cette pression peut entraîner une uniformité de film plus faible.

- CVD à basse pression (LPCVD) : En fonctionnant sous vide partiel, le LPCVD réduit considérablement les réactions en phase gazeuse. Cela permet aux molécules précurseurs de couvrir le substrat plus uniformément, ce qui se traduit par une excellente uniformité du film et la capacité de revêtir des structures tridimensionnelles complexes. Le compromis est un taux de dépôt généralement plus lent.

Méthodes basées sur la source d'énergie : Thermique contre assisté par plasma (PECVD)

L'énergie fournie au système détermine la température nécessaire à la réaction.

- CVD thermique : C'est la forme la plus traditionnelle, où le substrat est chauffé à des températures élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire pour rompre les liaisons chimiques. Il produit des films de très haute pureté et de haute qualité. Sa principale limite est que les températures élevées peuvent endommager de nombreux substrats, tels que les plastiques ou certains composants électroniques.

- CVD assisté par plasma (PECVD) : Cette technique utilise un champ électrique pour générer un plasma (un gaz ionisé). Les électrons à haute énergie dans le plasma décomposent les gaz précurseurs à des températures beaucoup plus basses (typiquement 200-400°C). Cela rend le PECVD essentiel pour déposer des films sur des matériaux sensibles à la température.

Méthodes basées sur les précurseurs : MOCVD

Parfois, le processus est défini par la chimie unique impliquée.

- CVD organométallique (MOCVD) : Ce processus très polyvalent utilise des composés organométalliques comme précurseurs. Le MOCVD est la pierre angulaire de la fabrication de semi-conducteurs composés complexes, essentiels pour les applications haute performance telles que les LED, les diodes laser et les transistors à haute fréquence.

Techniques CVD spécialisées et avancées

Au-delà des classifications principales, plusieurs autres variantes importantes existent pour des objectifs spécifiques.

Dépôt par couches atomiques (ALD) : Précision ultime

L'ALD peut être considérée comme une sous-classe avancée du CVD. Elle sépare la réaction chimique en une séquence d'étapes auto-limitantes, en une seule couche. Cela offre un contrôle sans précédent, au niveau atomique, de l'épaisseur et de la conformité du film, mais au prix d'un taux de dépôt très faible.

Conception du réacteur : Paroi chaude contre paroi froide

La conception thermique du réacteur définit également le processus.

- CVD à paroi chaude : Toute la chambre, y compris les parois et le substrat, est chauffée. Cela favorise une excellente uniformité de température sur de nombreux substrats à la fois, ce qui le rend idéal pour le traitement par lots avec LPCVD. L'inconvénient est le dépôt de film non désiré sur les parois de la chambre, nécessitant un nettoyage fréquent.

- CVD à paroi froide : Seul le substrat (et son support) est directement chauffé, tandis que les parois de la chambre restent froides. Cela minimise le dépôt indésirable sur les parois et est courant dans la recherche sur tranche unique et les systèmes MOCVD.

Applications de niche : CVD à filament chaud (HFCVD)

Cette méthode utilise un fil chauffé (filament) pour décomposer thermiquement les gaz précurseurs. Son application principale est la synthèse de films de diamant polycristallin de haute qualité.

Comprendre les compromis

Le choix d'un processus CVD est une décision d'ingénierie basée sur l'équilibre de priorités concurrentes. Il n'existe pas de méthode unique « idéale ».

Température contre compatibilité du substrat

Les processus à haute température comme le CVD thermique produisent une excellente qualité cristalline mais sont incompatibles avec de nombreux matériaux. Le PECVD à basse température offre une polyvalence pour les substrats sensibles mais peut entraîner des films aux propriétés différentes (par exemple, une teneur en hydrogène plus élevée).

Uniformité contre débit

Le LPCVD offre une uniformité supérieure et la possibilité de revêtir de nombreux substrats en lot, mais le processus est relativement lent. L'APCVD est beaucoup plus rapide et simple, mais peine à atteindre le même niveau de cohérence du film.

Contrôle contre coût et complexité

Les systèmes APCVD simples sont relativement peu coûteux. En revanche, les systèmes MOCVD et ALD sont très complexes et coûteux, mais offrent un niveau de contrôle chimique et d'épaisseur inaccessible avec d'autres méthodes.

Choisir le bon processus CVD pour votre objectif

L'exigence principale de votre application doit guider votre sélection.

- Si votre objectif principal est un débit élevé et un faible coût pour des revêtements simples : L'APCVD est souvent le choix le plus économique.

- Si votre objectif principal est une uniformité et une pureté de film élevées pour l'électronique : Le LPCVD est le cheval de bataille classique pour des matériaux comme le silicium polycristallin et le nitrure de silicium.

- Si vous déposez sur des substrats sensibles à la température comme les polymères ou des dispositifs pré-construits : Le PECVD est la solution nécessaire.

- Si vous devez produire des semi-conducteurs composés de haute qualité pour l'optoélectronique : Le MOCVD est la technologie standard de l'industrie.

- Si votre objectif est un contrôle absolu de l'épaisseur du film à l'échelle atomique pour la microélectronique avancée : L'ALD est la seule option viable, malgré sa lenteur.

En comprenant ces principes de base et ces compromis, vous pouvez choisir avec confiance la technique de dépôt qui correspond parfaitement à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Type de CVD | Caractéristiques clés | Applications courantes |

|---|---|---|

| LPCVD | Basse pression, haute uniformité, traitement par lots | Électronique, films de silicium polycristallin |

| PECVD | Basse température, assisté par plasma, polyvalent | Substrats sensibles à la température, revêtements |

| MOCVD | Précurseurs organométalliques, semi-conducteurs de haute qualité | LED, diodes laser, transistors |

| APCVD | Pression atmosphérique, débit élevé, rentable | Revêtements simples, production à volume élevé |

| ALD | Contrôle au niveau atomique, haute conformité, dépôt lent | Microélectronique avancée, films de précision |

Besoin d'une solution CVD personnalisée ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de four haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité