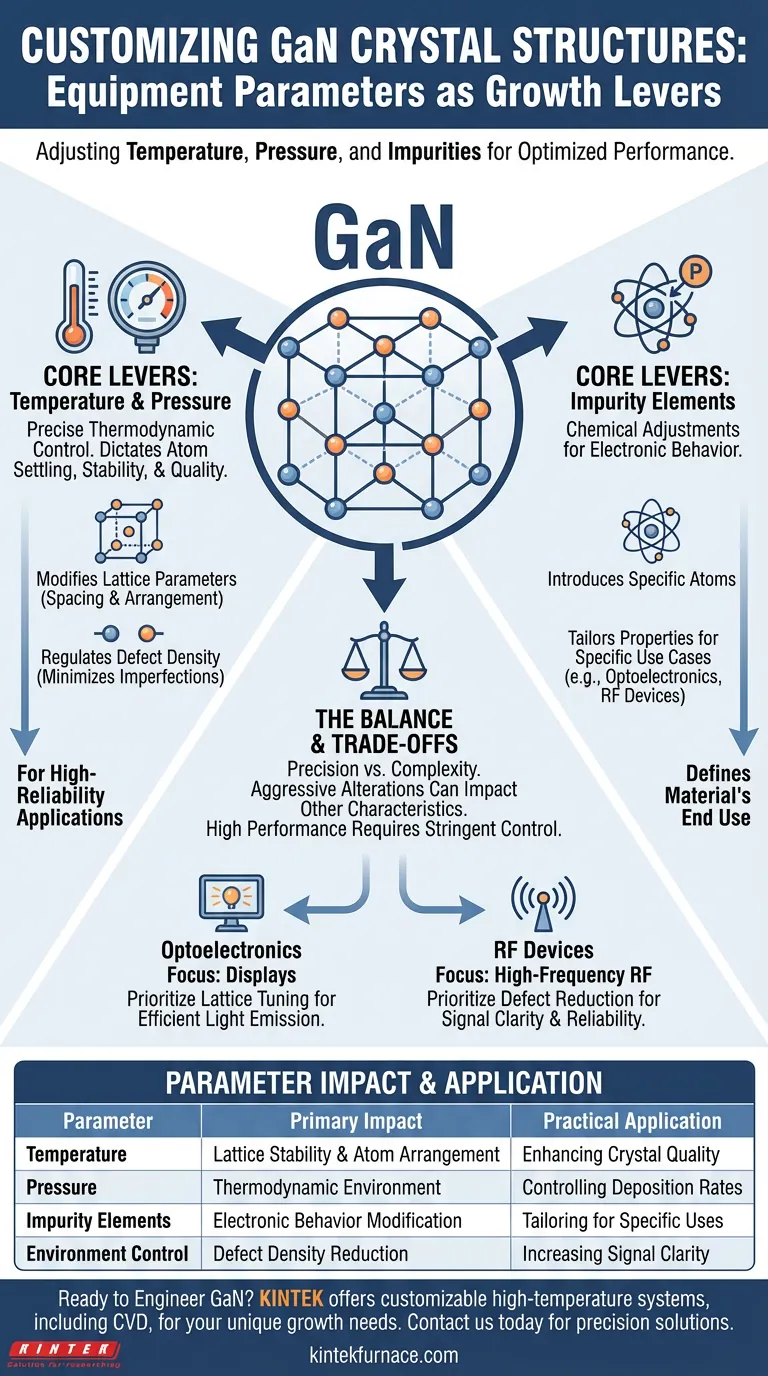

Les caractéristiques physiques des structures cristallines du nitrure de gallium (GaN) peuvent être directement manipulées en ajustant trois paramètres spécifiques dans l'équipement de croissance : la température, la pression et l'introduction d'éléments d'impuretés. En ajustant finement ces variables, les ingénieurs peuvent modifier les paramètres du réseau du matériau et contrôler la densité des défauts, personnalisant ainsi efficacement le cristal pour des exigences de performance spécifiques.

En régulant précisément l'environnement de croissance, la structure hexagonale standard du GaN peut être conçue pour répondre à des besoins industriels distincts. Ce contrôle sur les dimensions du réseau et les taux de défauts est le facteur clé qui permet au GaN d'être utilisé dans des applications aussi variées que les écrans optoélectroniques et les dispositifs à haute fréquence radiofréquence (RF).

Les leviers principaux du contrôle de croissance

Régulation de la température et de la pression

La méthode principale pour ajuster les caractéristiques du GaN implique le contrôle précis de l'environnement thermodynamique à l'intérieur de l'équipement de dépôt.

La température et la pression agissent comme les "boutons" fondamentaux pendant le processus de croissance. Ces réglages dictent comment les atomes se déposent dans le réseau cristallin, influençant la stabilité globale et la qualité du matériau final.

Modification des paramètres du réseau

L'architecture interne du GaN est typiquement une structure hexagonale.

En modifiant les conditions de croissance, vous pouvez ajuster les paramètres du réseau — essentiellement l'espacement et l'arrangement des atomes au sein de cette structure. Ce réglage est essentiel pour garantir que le matériau s'intègre bien avec d'autres substrats ou couches dans un empilement de dispositifs.

Gestion de la densité des défauts

Aucun processus de croissance cristalline n'est parfaitement uniforme ; des irrégularités connues sous le nom de défauts surviennent inévitablement.

Cependant, la densité de ces défauts n'est pas aléatoire. Elle est le résultat direct des paramètres d'équipement choisis. Un contrôle plus strict de l'environnement de croissance vous permet de minimiser ces imperfections, ce qui est essentiel pour les applications de haute fiabilité.

Ajustements chimiques via les impuretés

Introduction d'éléments spécifiques

Au-delà des simples contrôles thermodynamiques, les propriétés physiques du GaN sont ajustées en introduisant des éléments d'impuretés spécifiques pendant la croissance.

Ce processus est délibéré. En ajoutant des atomes étrangers dans la matrice cristalline, vous modifiez le comportement électronique du matériau sans détruire son intégrité structurelle.

Adaptation à des applications spécifiques

La combinaison d'ajustements physiques (température/pression) et chimiques (impuretés) est ce qui définit l'utilisation finale du matériau.

Par exemple, un cristal de GaN cultivé pour un écran optoélectronique nécessite une recette différente de celle d'un cristal cultivé pour un dispositif RF haute fréquence. Les paramètres de l'équipement servent de pont entre les matières premières et ces fonctions spécialisées.

Comprendre les compromis

L'équilibre de la précision

Obtenir la structure de réseau idéale nécessite souvent un équilibre délicat.

Modifier agressivement les paramètres pour corriger une caractéristique, telle que l'espacement du réseau, peut avoir un impact involontaire sur une autre, telle que la densité des défauts.

Complexité vs. Performance

Les dispositifs haute performance exigent généralement des densités de défauts plus faibles et une mise en correspondance précise du réseau.

Atteindre ce niveau de précision nécessite généralement un contrôle plus strict de l'équipement, ce qui peut augmenter la complexité du processus de fabrication.

Faire le bon choix pour votre objectif

Pour optimiser le nitrure de gallium pour votre projet spécifique, vous devez aligner vos réglages d'équipement avec vos objectifs de performance.

- Si votre objectif principal est l'optoélectronique (écrans) : Priorisez les paramètres de croissance et les profils d'impuretés qui ajustent la structure du réseau pour une émission de lumière efficace.

- Si votre objectif principal est les dispositifs RF haute fréquence : Concentrez-vous sur les contrôles environnementaux (température et pression) qui minimisent la densité des défauts pour assurer la clarté et la fiabilité du signal.

Le succès dans la fabrication du GaN repose sur la vision de la température, de la pression et des impuretés non pas comme de simples réglages, mais comme des outils pour concevoir la structure hexagonale au niveau atomique.

Tableau récapitulatif :

| Paramètre | Impact principal sur le GaN | Application pratique |

|---|---|---|

| Température | Arrangement des atomes et stabilité du réseau | Amélioration de la qualité cristalline pour les dispositifs haute performance |

| Pression | Environnement de croissance thermodynamique | Contrôle des taux de dépôt et de l'uniformité du matériau |

| Éléments d'impuretés | Modification du comportement électronique | Adaptation des cristaux pour l'optoélectronique vs. l'électronique RF |

| Contrôle de l'environnement | Réduction de la densité des défauts | Augmentation de la fiabilité pour la clarté des signaux haute fréquence |

La précision est le fondement de la fabrication de semi-conducteurs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés à haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques de croissance du nitrure de gallium (GaN). Que vous visiez une densité de défauts minimale dans les dispositifs RF ou des structures de réseau optimisées pour l'optoélectronique, notre équipement fournit le contrôle exact de la température et de la pression requis pour réussir. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quels matériaux avancés et quelles applications utilisent le CVD en électronique ? Débloquez l'électronique de nouvelle génération avec le CVD de précision

- Quel est un exemple de dépôt chimique en phase vapeur ? Construire des films minces haute performance atome par atome

- Qu'est-ce qu'un réacteur de dépôt chimique en phase vapeur (CVD) ? Construire des films minces haute performance atome par atome

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quel est son objectif principal ? Construire des matériaux haute performance atome par atome

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ? Découvrez les solutions de films minces de haute pureté

- Quels sont les avantages d'utiliser des tubes en quartz dans les fours CVD ? Assurer la pureté et la stabilité pour le dépôt de couches minces

- Quels sont les inconvénients du dépôt chimique en phase vapeur (CVD) ? Principaux défis et compromis

- Quelle est la fonction d'un pyromètre infrarouge dans la croissance de β-Ga2O3 ? Clé pour un contrôle précis de la température MOCVD