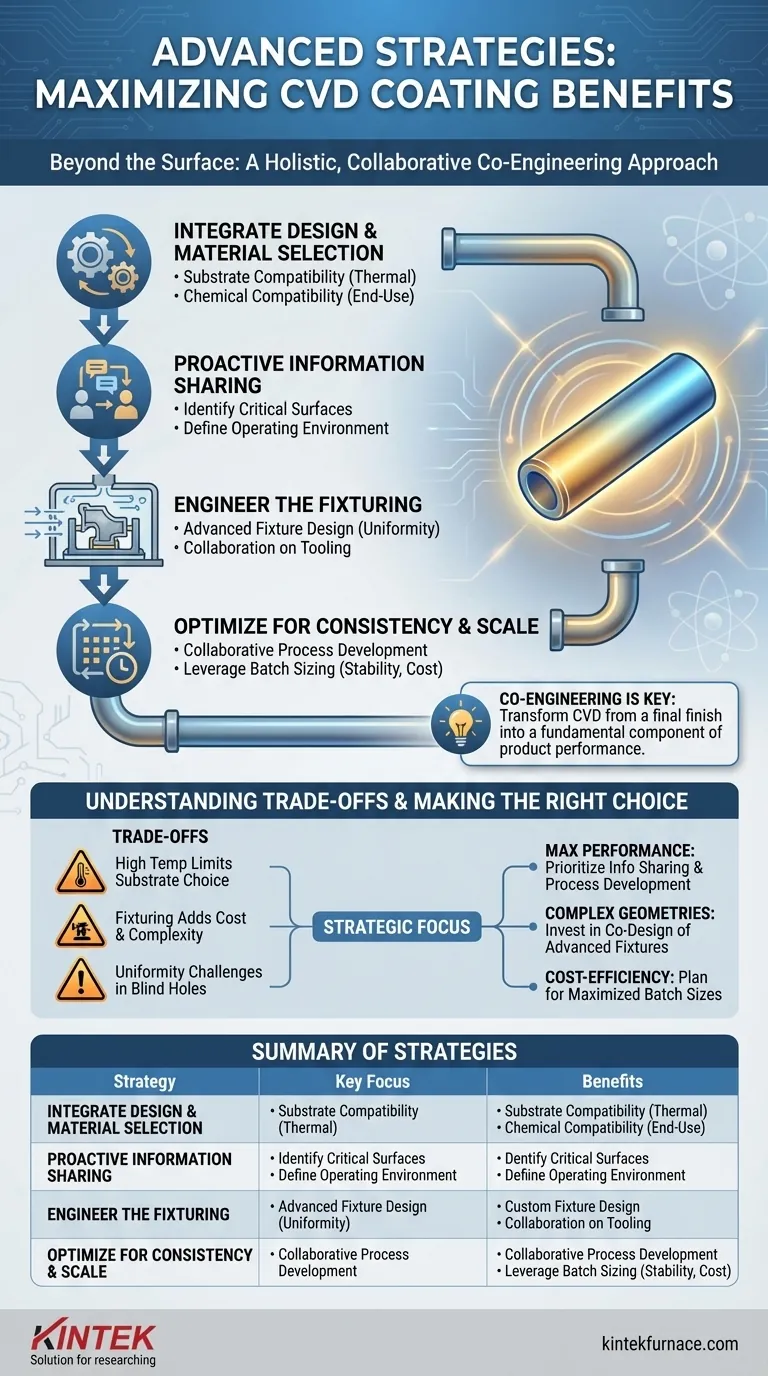

Pour véritablement maximiser les avantages du dépôt chimique en phase vapeur (CVD), vous devez regarder au-delà du revêtement lui-même et traiter l'ensemble du processus comme un système d'ingénierie intégré. Les stratégies avancées impliquent un partenariat proactif entre le concepteur du produit et le spécialiste du revêtement, en se concentrant sur la conception collaborative, la sélection précise des matériaux et le traitement optimisé bien avant que la première pièce ne soit revêtue. Cette approche transforme le revêtement d'une finition finale en un composant fondamental de la performance du produit.

Les gains les plus significatifs en matière de performance CVD ne proviennent pas simplement du choix d'un meilleur revêtement, mais de la co-ingénierie de la pièce, du montage et du processus lui-même. Le succès est déterminé par la qualité de la collaboration et la profondeur des informations partagées entre vous et votre partenaire de revêtement.

Le Fondement : Pourquoi le CVD Exige une Stratégie Plus Approfondie

Le dépôt chimique en phase vapeur n'est pas une simple peinture ou un placage. C'est un processus qui construit un nouveau matériau, atome par atome, sur la surface d'un substrat, créant une liaison exceptionnellement forte et une couche très uniforme.

Le Principe de Précision et d'Uniformité

Les précurseurs CVD sont des gaz qui circulent autour de la pièce, permettant au revêtement de se former uniformément sur chaque surface exposée. Cela inclut des formes complexes, des canaux internes et des zones d'étanchéité impossibles à couvrir avec des processus en ligne de mire comme le PVD (dépôt physique en phase vapeur). Cette caractéristique unique est la base de ses applications haute performance.

Adapter les Propriétés au Niveau Moléculaire

Le processus permet une personnalisation immense. En ajustant les gaz précurseurs, la température et la pression, les propriétés du revêtement résultant peuvent être finement réglées. Vous pouvez optimiser pour une résistance à l'usure extrême, une inertie chimique, une lubricité, une résistance à la corrosion ou une grande pureté, selon les exigences spécifiques de l'application.

Stratégies Avancées pour une Performance Optimale

Pour exploiter ces atouts fondamentaux, vous devez passer d'une mentalité transactionnelle à une mentalité collaborative. Les stratégies suivantes sont essentielles pour obtenir des résultats supérieurs.

Stratégie 1 : Intégrer la Conception et la Sélection des Matériaux

Le processus commence par la conception initiale de la pièce. Le matériau du substrat n'est pas seulement un support pour le revêtement ; il fait partie du système composite final.

- Compatibilité du substrat : Les processus CVD impliquent souvent des températures élevées. Vous devez vous assurer que le matériau de base choisi (métal, céramique, verre) peut résister au cycle thermique sans se déformer, recuire ou compromettre son intégrité structurelle.

- Compatibilité chimique : Le revêtement doit être chimiquement stable pour votre application finale. Définissez clairement l'environnement chimique que la pièce subira afin de sélectionner un revêtement qui ne se dégradera pas ou ne réagira pas.

Stratégie 2 : Partage Proactif de l'Information

Votre fournisseur de revêtement ne peut pas optimiser ce qu'il ne connaît pas. Fournir des informations détaillées sur l'application est l'étape la plus critique que vous puissiez franchir.

- Identifier les surfaces critiques : Marquez clairement les dessins pour indiquer les surfaces fonctionnellement critiques et celles qui ne le sont pas. Cela guide le montage et le contrôle qualité.

- Définir l'environnement d'exploitation : Partagez tout sur la durée de vie de la pièce. Cela inclut les températures de fonctionnement (et le cyclage thermique), les contraintes mécaniques, les pressions de contact et l'exposition aux agents corrosifs.

Stratégie 3 : Concevoir la Fixation

La façon dont une pièce est maintenue dans le réacteur CVD n'est pas un détail trivial ; c'est une variable de processus critique qui contrôle directement la qualité et l'uniformité du revêtement.

- Conception avancée des fixations : Pour les pièces complexes, des fixations personnalisées sont essentielles. L'objectif est de positionner chaque pièce pour assurer un flux gazeux uniforme sur toutes les surfaces critiques, évitant les ombres gazeuses ou les accumulations qui peuvent provoquer des incohérences d'épaisseur.

- Collaboration sur les fixations : Travaillez avec votre expert en revêtement pour développer cet outillage. Leur expérience de la dynamique des gaz à l'intérieur du réacteur est inestimable pour concevoir des fixations qui garantissent des résultats cohérents.

Stratégie 4 : Optimiser pour la Cohérence et l'Échelle

La stabilité du processus est essentielle pour une performance reproductible. La planification du volume de production dès le départ peut générer des avantages significatifs en termes de qualité et de coût.

- Développement collaboratif des processus : Un véritable partenariat implique d'affiner conjointement le processus de revêtement pour votre pièce spécifique. Cela peut impliquer plusieurs essais pour trouver les paramètres parfaits.

- Tirer parti de la taille des lots : Des lots plus grands et cohérents réduisent non seulement les coûts unitaires, mais améliorent également la stabilité du processus. Moins de démarrages et d'arrêts conduisent à un résultat plus reproductible et fiable pour chaque pièce du lot.

Comprendre les Compromis

Aucun processus n'est sans limites. Comprendre objectivement ces compromis est essentiel pour prendre des décisions d'ingénierie judicieuses.

Les Températures Élevées Peuvent Limiter le Choix du Substrat

La chaleur élevée requise pour de nombreux processus CVD peut être une contrainte majeure. Elle peut altérer le revenu de certains alliages d'acier ou endommager les composants sensibles à la température. Ce facteur doit être pris en compte dès le début de la phase de sélection des matériaux.

La Fixation Ajoute Complexité et Coût

Bien qu'essentielle pour la qualité, la fixation personnalisée représente un investissement initial en temps et en argent. Pour les faibles volumes ou les prototypes, ce coût peut être significatif et doit être pris en compte dans le budget du projet.

L'Uniformité N'est Pas Automatique

Bien que le CVD soit connu pour sa couverture sans visibilité directe, les géométries internes extrêmement complexes ou les trous borgnes peuvent toujours poser un défi. Assurer un flux gazeux et une évacuation adéquats dans ces zones nécessite une conception de fixation et un contrôle de processus de niveau expert.

Faire le Bon Choix pour Votre Objectif

Votre orientation stratégique évoluera en fonction de votre objectif principal. Utilisez ces lignes directrices pour prioriser vos efforts.

- Si votre objectif principal est une performance et une fiabilité maximales : Concentrez vos efforts sur le partage proactif d'informations et le développement collaboratif des processus pour créer une solution de revêtement parfaitement adaptée.

- Si votre objectif principal est le revêtement de géométries complexes ou internes : Investissez massivement dans la co-conception de fixations avancées pour garantir un flux gazeux uniforme et une couverture complète.

- Si votre objectif principal est la rentabilité à grande échelle : Planifiez votre calendrier de production pour maximiser la taille des lots, car cela améliore à la fois la cohérence du processus et vos résultats financiers.

En traitant le CVD comme une discipline d'ingénierie holistique, vous le transformez d'un simple traitement de surface en un outil puissant pour un avantage stratégique.

Tableau Récapitulatif :

| Stratégie | Point Clé | Avantages |

|---|---|---|

| Intégrer la Conception et la Sélection des Matériaux | Compatibilité du substrat et chimique | Assure l'intégrité de la pièce et des performances de revêtement optimales |

| Partage Proactif de l'Information | Données d'application détaillées | Permet une personnalisation précise et prévient les défaillances |

| Concevoir la Fixation | Flux gazeux et couverture uniformes | Atteint un revêtement cohérent sur des géométries complexes |

| Optimiser pour la Cohérence et l'Échelle | Taille des lots et stabilité du processus | Réduit les coûts et améliore la reproductibilité |

Prêt à élever les capacités de votre laboratoire avec des solutions CVD sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une performance et une efficacité maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons nous associer pour des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température