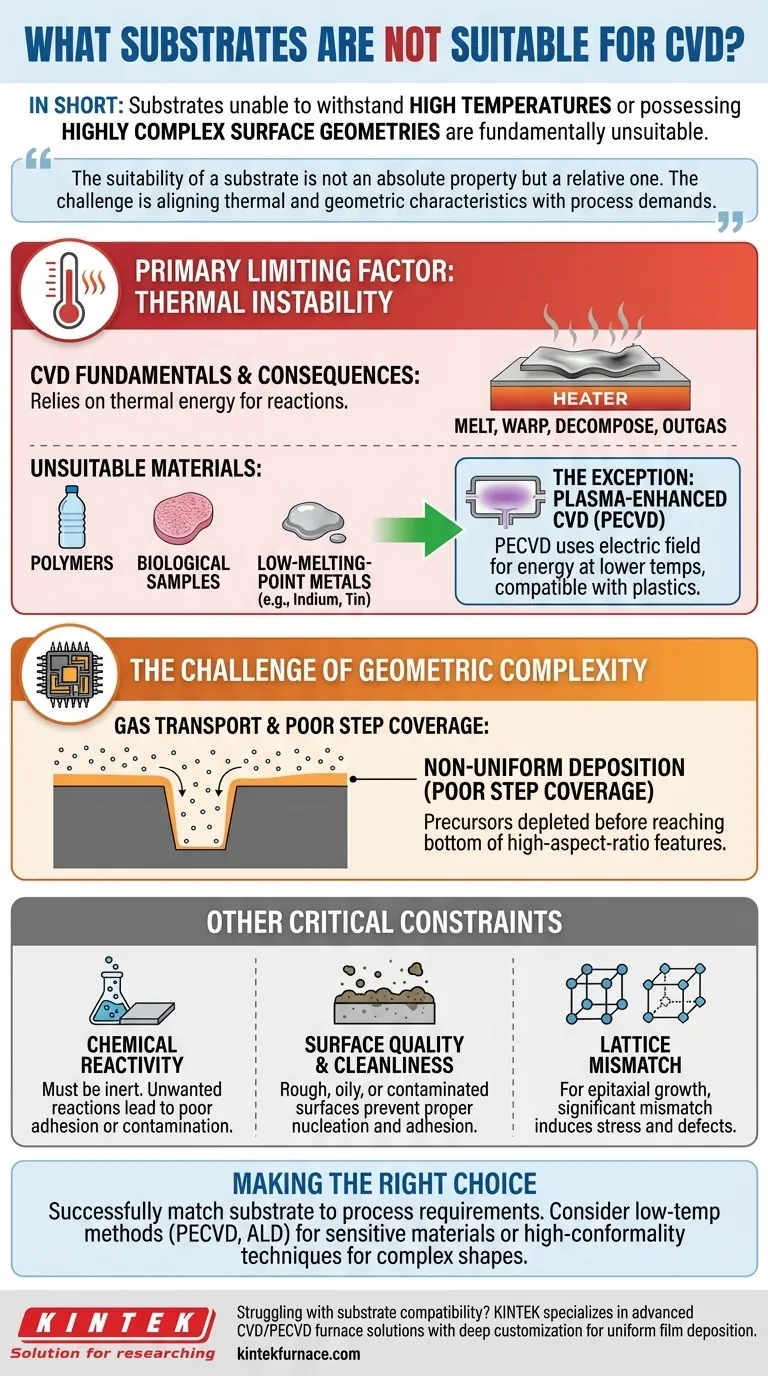

En bref, les substrats qui ne peuvent supporter des températures élevées ou qui possèdent des géométries de surface très complexes sont fondamentalement inadaptés à de nombreux procédés standards de dépôt chimique en phase vapeur (CVD). Les principaux points de défaillance sont la dégradation thermique du substrat lui-même et l'incapacité à former un film uniforme et constant sur des caractéristiques complexes.

L'adéquation d'un substrat n'est pas une propriété absolue mais relative. Le défi central est d'aligner les caractéristiques thermiques et géométriques du substrat avec les exigences spécifiques de température, de chimie et de flux de gaz du procédé CVD choisi.

Le principal facteur limitant : l'instabilité thermique

Le dépôt chimique en phase vapeur repose fondamentalement sur l'énergie thermique pour piloter les réactions chimiques qui forment le film souhaité. Cette exigence de haute température disqualifie immédiatement les matériaux qui ne peuvent pas maintenir leur intégrité structurelle dans de telles conditions.

Comprendre l'environnement à haute température du CVD

La plupart des procédés CVD conventionnels, tels que le CVD thermique, fonctionnent à des températures allant de quelques centaines à plus de mille degrés Celsius. Cette chaleur est nécessaire pour décomposer les gaz précurseurs et leur permettre de réagir et de se déposer sur la surface du substrat.

Les conséquences de la sensibilité thermique

Lorsqu'un substrat est chauffé au-delà de son point de stabilité, il peut fondre, se décomposer, se déformer ou dégager des gaz. Cela détruit non seulement le substrat, mais contamine également la chambre de réaction et empêche la formation d'un film utilisable.

Les matériaux tels que la plupart des polymères, des échantillons biologiques ou des métaux à bas point de fusion (par exemple, l'indium, l'étain) sont des exemples classiques de substrats thermiquement inadaptés au CVD standard.

L'exception : les variantes CVD à basse température

Il est essentiel de noter que des variantes comme le CVD assisté par plasma (PECVD) ont été développées spécifiquement pour pallier cette limite. Le PECVD utilise un champ électrique pour créer un plasma, fournissant l'énergie nécessaire à la réaction à des températures beaucoup plus basses, ce qui le rend souvent compatible avec des matériaux sensibles à la température comme les plastiques.

Le défi de la complexité géométrique

La deuxième barrière majeure est physique. Le CVD repose sur l'écoulement des gaz précurseurs sur et la diffusion vers la surface du substrat. Des topographies complexes peuvent perturber ce processus, conduisant à un dépôt de film incohérent et peu fiable.

Le principe du transport des gaz

Pour qu'un film se forme, les molécules précurseurs doivent voyager de la phase gazeuse vers chaque partie de la surface du substrat. Ce voyage est influencé par la pression des gaz, la dynamique des flux et la « ligne de visée » physique vers la surface.

Pourquoi les formes complexes posent problème

Les substrats présentant des caractéristiques de rapport d'aspect élevé, tels que des tranchées profondes ou des trous microscopiques, posent un défi important. Les gaz précurseurs peuvent s'épuiser avant d'atteindre le fond de ces caractéristiques, un problème connu sous le nom de faible couverture d'étape ou de conformité.

Le résultat : un dépôt non uniforme

Cet épuisement des gaz conduit à un film épais à l'ouverture supérieure d'une caractéristique, mais mince ou inexistant à la base. Cette non-uniformité compromet les propriétés électriques, mécaniques ou optiques du dispositif final, le rendant inefficace.

Comprendre les compromis et autres contraintes

Au-delà de la chaleur et de la géométrie, d'autres facteurs subtils mais critiques peuvent rendre un substrat inadapté à une application CVD spécifique.

Réactivité chimique

Le substrat doit être chimiquement inerte par rapport aux gaz précurseurs et au film déposé à la température du procédé. Des réactions indésirables peuvent entraîner une mauvaise adhérence du film, la formation d'une couche interfaciale indésirable ou la contamination du film lui-même.

Qualité et propreté de la surface

Le CVD est très sensible à l'état de la surface du substrat. Une surface rugueuse, huileuse ou contaminée par des particules empêchera une nucléation et une croissance correctes. Cela se traduit par une mauvaise adhérence et une structure de film défectueuse.

Désadaptation de réseau

Dans les applications avancées comme la croissance épitaxiale, où un film monocristallin est cultivé, le substrat doit posséder une structure de réseau cristallin similaire à celle du film. Une désadaptation de réseau significative induit des contraintes et des défauts, perturbant la qualité cristalline souhaitée.

Faire le bon choix pour votre procédé

La sélection d'un substrat nécessite une compréhension claire de votre méthode de dépôt et de votre objectif final.

- Si votre substrat est sensible à la température : Explorez les techniques de dépôt à basse température comme le CVD assisté par plasma (PECVD) ou le dépôt par couches atomiques (ALD).

- Si votre substrat présente une géométrie complexe : Étudiez les méthodes réputées pour leur haute conformité, telles que l'ALD, ou optimisez soigneusement les paramètres du procédé CVD (pression, température, débits) pour améliorer la couverture d'étape.

- Si votre problème principal est la qualité du film ou l'adhérence : Examinez le substrat pour détecter toute réactivité chimique potentielle avec vos précurseurs et assurez-vous que sa surface est impeccablement nettoyée et préparée avant le dépôt.

En fin de compte, un dépôt réussi est obtenu en faisant correspondre judicieusement le substrat aux exigences précises du procédé.

Tableau récapitulatif :

| Facteur limitant | Description | Exemples de substrats inadaptés |

|---|---|---|

| Instabilité thermique | Substrats qui se dégradent aux hautes températures du CVD (par exemple, fusion, déformation) | Polymères, échantillons biologiques, métaux à bas point de fusion (par exemple, indium, étain) |

| Complexité géométrique | Substrats avec des caractéristiques complexes qui entravent l'écoulement uniforme des gaz et le dépôt de film | Structures à rapport d'aspect élevé comme les tranchées profondes et les trous microscopiques |

| Autres contraintes | Problèmes tels que la réactivité chimique, la mauvaise qualité de surface ou la désadaptation de réseau | Surfaces rugueuses, contaminées ; matériaux chimiquement réactifs ; cristaux non appariés pour l'épitaxie |

Vous rencontrez des problèmes de compatibilité des substrats dans vos procédés CVD ? KINTEK se spécialise dans les solutions de fours haute température avancés, y compris les systèmes CVD/PECVD, adaptés à divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour surmonter les défis thermiques et géométriques, assurant un dépôt de film uniforme et des résultats expérimentaux améliorés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphériques, ainsi que nos systèmes CVD/PECVD peuvent optimiser l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique