En bref, le dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD) est utilisé pour créer du diamant de haute pureté et d'autres matériaux avancés pour un large éventail d'applications exigeantes. Ses utilisations vont des outils de coupe industriels et des solutions de gestion thermique aux vitres optiques de nouvelle génération, en passant par l'électronique avancée et les dispositifs biomédicaux. La capacité de cette technologie à produire des films cristallins de haute qualité et sans contamination est la principale raison de son adoption dans ces domaines.

La véritable valeur du MPCVD ne réside pas seulement dans sa capacité à créer du diamant, mais dans sa méthode. En utilisant un processus plasma sans électrode, il fournit des matériaux d'une pureté exceptionnelle avec cohérence et évolutivité, ouvrant la voie à des applications qui étaient auparavant impossibles ou trop coûteuses.

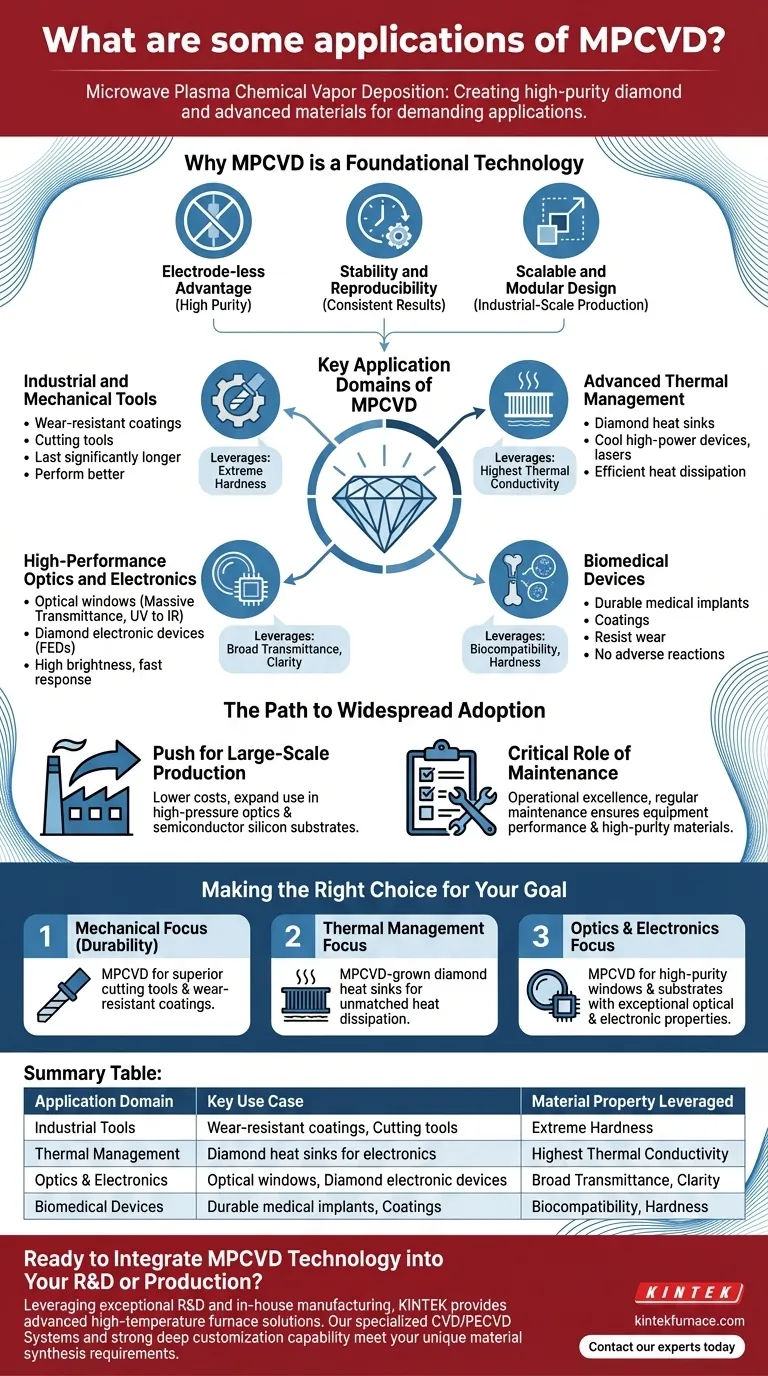

Pourquoi le MPCVD est une technologie fondamentale

Avant de lister les applications, il est crucial de comprendre ce qui rend le MPCVD si efficace. Les avantages fondamentaux de cette méthode permettent directement ses utilisations diverses.

L'avantage sans électrode

Contrairement à d'autres méthodes de dépôt, les systèmes MPCVD n'utilisent pas d'électrodes internes. Cette conception élimine une source majeure de contamination, ce qui se traduit par des films d'une pureté et d'une qualité exceptionnellement élevées.

Stabilité et reproductibilité

Les processus MPCVD sont remarquablement stables, permettant un dépôt continu sur de très longues périodes. Cela garantit des résultats cohérents et reproductibles, ce qui est essentiel pour la fabrication à grande échelle de composants haute performance.

Conception évolutive et modulaire

La technologie est intrinsèquement modulaire et peut être mise à l'échelle pour accueillir des substrats plus grands. Cette adaptabilité rend le MPCVD viable non seulement pour la recherche, mais aussi pour la production à l'échelle industrielle, comme le revêtement de grandes plaquettes de silicium pour l'industrie des semi-conducteurs.

Domaines d'application clés du MPCVD

Les propriétés uniques des matériaux cultivés par MPCVD — en particulier la dureté, la conductivité thermique et la clarté optique du diamant — stimulent son utilisation dans plusieurs secteurs clés.

Outils industriels et mécaniques

L'extrême dureté du diamant MPCVD le rend idéal pour les revêtements résistants à l'usure et les outils de coupe. Ces outils durent beaucoup plus longtemps et fonctionnent mieux que les alternatives traditionnelles, en particulier lors de l'usinage de matériaux durs ou abrasifs.

Gestion thermique avancée

Le diamant possède la plus haute conductivité thermique de tous les matériaux connus. Cette propriété est exploitée dans les dissipateurs thermiques en diamant, qui sont utilisés pour refroidir les dispositifs électroniques de haute puissance, les lasers et autres composants où une dissipation thermique efficace est essentielle pour la performance et la fiabilité.

Optique et électronique haute performance

Le MPCVD est utilisé pour cultiver des diamants monocristallins de haute qualité destinés aux vitres optiques. Ces vitres offrent un spectre de transmission massif (de l'UV à l'infrarouge) et une clarté supérieure, ce qui les rend vitales pour les systèmes d'imagerie spécialisés et les lasers de haute puissance.

De plus, ces propriétés sont essentielles pour les dispositifs électroniques à base de diamant, y compris les écrans à émission de champ à cathode froide (FED), qui bénéficient d'une luminosité élevée, d'une excellente résolution et de temps de réponse rapides.

Dispositifs biomédicaux

La nature inerte et biocompatible du diamant, combinée à sa dureté, en fait un excellent matériau pour les dispositifs biomédicaux et leurs revêtements. Il peut être utilisé pour des implants médicaux durables qui résistent à l'usure et ne provoquent pas de réactions indésirables dans le corps.

La voie vers une adoption généralisée

Bien que puissant, le succès de la mise en œuvre du MPCVD n'est pas sans considérations pratiques. La technologie progresse rapidement, mais son potentiel est lié à la maturité du processus et à la discipline opérationnelle.

La poussée vers la production à grande échelle

Les avancées continues dans la technologie MPCVD et les techniques de synthèse rendent la production de masse de diamants monocristallins grands et de haute qualité une réalité à court terme. Cela réduira les coûts et élargira encore son utilisation dans des domaines exigeants comme l'optique à haute pression et comme substrats de silicium de grande taille dans l'industrie des semi-conducteurs.

Le rôle critique de la maintenance

Réaliser le plein potentiel du MPCVD nécessite un engagement envers l'excellence opérationnelle. Une maintenance régulière et précise est cruciale pour garantir que l'équipement fonctionne normalement, maintient ses performances et produit constamment les matériaux cristallins de haute pureté requis pour les applications avancées.

Faire le bon choix pour votre objectif

Comprendre les capacités du MPCVD vous permet de les aligner sur votre objectif technique spécifique.

- Si votre objectif principal est la performance mécanique et la durabilité : Le MPCVD est votre solution pour créer des outils de coupe supérieurs et des revêtements résistants à l'usure avec une dureté inégalée.

- Si votre objectif principal est la gestion thermique : Les dissipateurs thermiques en diamant cultivés par MPCVD offrent une solution inégalée pour dissiper la chaleur des composants électroniques à haute densité de puissance.

- Si votre objectif principal est l'optique ou l'électronique de nouvelle génération : Le MPCVD permet la création de vitres et de substrats en diamant de haute pureté avec des propriétés optiques et électroniques exceptionnelles.

Le MPCVD est la technologie clé permettant la fabrication des matériaux ultra-purs et haute performance qui définissent la prochaine frontière de l'ingénierie.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clé | Propriété du matériau exploitée |

|---|---|---|

| Outils industriels | Revêtements résistants à l'usure, Outils de coupe | Dureté extrême |

| Gestion thermique | Dissipateurs thermiques en diamant pour l'électronique | Conductivité thermique la plus élevée |

| Optique et Électronique | Vitres optiques, Dispositifs électroniques à base de diamant | Large spectre de transmission, Clarté |

| Dispositifs biomédicaux | Implants médicaux durables, Revêtements | Biocompatibilité, Dureté |

Prêt à intégrer la technologie MPCVD dans votre R&D ou votre production ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, y compris les systèmes CVD/PECVD spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de synthèse de matériaux, que ce soit pour le prototypage R&D ou la production à l'échelle industrielle de films de diamant de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions MPCVD peuvent vous aider à atteindre une performance matérielle supérieure et à faire progresser vos innovations.

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels sont les avantages du MPCVD par rapport au LPCVD et au PECVD ? Obtenez une qualité de film et une uniformité supérieures

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quels avantages les outils diamantés MPCVD offrent-ils dans les applications industrielles ? Maximiser la durée de vie et l'efficacité

- Quels sont les principaux défis de la technologie MPCVD ? Surmonter la croissance lente et les coûts élevés pour la pureté

- Qu'est-ce que le MPCVD et comment se compare-t-il aux autres techniques de synthèse de diamant ? Découvrez la méthode supérieure

- Comment la taille du résonateur affecte-t-elle un dispositif MPCVD ? Optimisez le contrôle du plasma pour une croissance supérieure

- Quelles étapes de maintenance sont requises pour le système d'échappement des équipements MPCVD ? Assurer la stabilité du processus et la sécurité

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application