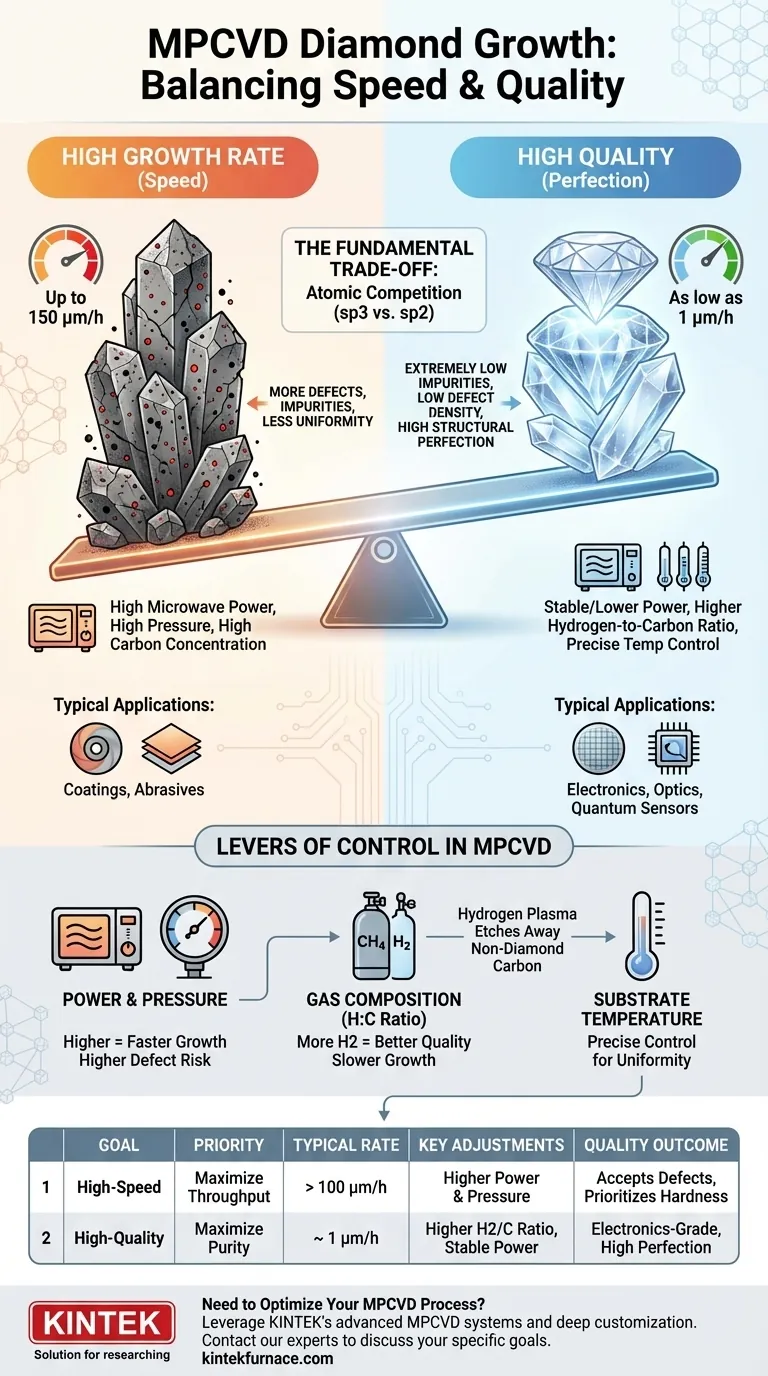

En bref, la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode de dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD) est inverse. L'augmentation de la vitesse de croissance se fait presque toujours au détriment de la qualité du diamant, entraînant davantage de défauts, d'impuretés et une uniformité structurelle moindre. L'obtention d'un diamant de haute qualité, de qualité électronique, nécessite un processus plus lent et plus précisément contrôlé.

Le défi fondamental de la synthèse du diamant par MPCVD réside dans la gestion d'un compromis fondamental : les conditions mêmes qui accélèrent la croissance — énergie élevée et fortes concentrations de gaz réactifs — créent également un environnement où les défauts et les formes de carbone non diamantées sont plus susceptibles d'être incorporés dans le réseau cristallin.

Pourquoi une croissance plus rapide signifie souvent une qualité inférieure

Pour comprendre ce compromis, nous devons examiner ce qui se passe au niveau atomique. La croissance du diamant est une compétition entre le carbone lié sp3 (diamant) souhaité et le carbone lié sp2 (graphite ou carbone amorphe) non souhaité.

Le rôle de la densité et de l'énergie du plasma

Dans la MPCVD, l'énergie des micro-ondes est utilisée pour exciter un mélange gazeux (généralement du méthane dans de l'hydrogène) en un plasma. L'augmentation de la puissance des micro-ondes et de la pression de la chambre rend ce plasma plus dense et plus réactif.

Cet environnement très actif accélère la décomposition du gaz source, ce qui augmente la concentration des groupes contenant du carbone disponibles pour le dépôt. Cela augmente directement la vitesse de croissance.

Cependant, cet état de haute énergie est une arme à double tranchant. Il peut entraîner la formation de défauts et incorporer du carbone sp2 indésirable, ce qui dégrade la qualité globale du cristal de diamant.

Le problème de l'inhomogénéité

Des vitesses de croissance extrêmement élevées, atteignant parfois jusqu'à 150 μm/h, sont souvent localisées. Ce dépôt rapide peut entraîner des diamants avec des zones de croissance limitées et une mauvaise homogénéité sur le substrat, les rendant inappropriés pour les applications nécessitant des films larges et uniformes.

Les leviers de contrôle dans la MPCVD

Bien que le compromis soit fondamental, les opérateurs disposent de plusieurs paramètres qu'ils peuvent ajuster pour trouver un équilibre entre la vitesse de croissance et la qualité pour une application spécifique.

Puissance des micro-ondes et pression de la chambre

Comme mentionné, l'augmentation de la puissance et de la pression augmente directement la vitesse de croissance. Ceci est réalisé en améliorant l'ionisation du gaz de réaction, créant une densité plus élevée des groupes atomiques responsables de la construction du diamant. Le compromis est un risque plus élevé de défauts.

Composition du gaz : l'équilibre hydrogène-carbone

Le rapport entre l'hydrogène et le carbone dans le mélange gazeux est essentiel. Les groupes contenant du carbone (comme le CH3) sont les éléments constitutifs du diamant.

De manière cruciale, le plasma d'hydrogène attaque préférentiellement le carbone sp2 beaucoup plus rapidement qu'il n'attaque le diamant sp3. Une concentration plus élevée d'hydrogène atomique agit comme un mécanisme de contrôle de la qualité, nettoyant la surface du carbone non diamanté pendant la croissance. C'est pourquoi un équilibre précis est essentiel pour obtenir une haute qualité.

Température du substrat

La température du substrat où le diamant croît est une autre variable clé. Elle influence les réactions chimiques favorisées sur la surface de croissance. Un contrôle précis de la température est essentiel pour assurer une épaisseur de film uniforme et une haute qualité.

Comprendre les compromis : Vitesse contre Perfection

Le processus « optimal » dépend entièrement de l'objectif final. Il n'existe pas un seul ensemble de paramètres optimal pour toutes les applications.

Le scénario de haute vitesse : revêtements et abrasifs

Pour des applications telles que les revêtements protecteurs ou les abrasifs industriels, une vitesse de croissance très élevée pourrait être l'objectif principal. Un film de diamant polycristallin déposé à plus de 100 μm/h peut présenter des défauts, mais sa dureté extrême reste la propriété dominante et la plus précieuse.

Dans ce cas, on privilégierait une puissance micro-ondes et une pression plus élevées, acceptant la diminution qui en résulte de la pureté cristalline et de l'uniformité.

Le scénario de haute qualité : électronique et optique

Pour les applications de haute précision telles que les semi-conducteurs, les capteurs quantiques ou l'optique de puissance, la qualité n'est pas négociable. Ces domaines exigent un diamant avec une teneur en impuretés et une densité de défauts extrêmement faibles.

Pour y parvenir, il faut un processus plus lent et plus délibéré. Cela implique l'utilisation de gaz sources de haute pureté, un système de vide poussé fiable pour éviter la contamination, et des réglages de puissance et de débit de gaz soigneusement optimisés qui privilégient la qualité à la vitesse. La vitesse de croissance peut être aussi faible que 1 μm/h dans ces processus exigeants.

Faire le bon choix pour votre objectif

En fin de compte, naviguer dans la relation entre la vitesse de croissance et la qualité revient à définir votre objectif principal.

- Si votre objectif principal est de maximiser le débit pour les applications industrielles : Privilégiez une puissance micro-ondes, une pression de chambre et une concentration en carbone plus élevées, en acceptant le compromis sur la pureté et l'uniformité du cristal.

- Si votre objectif principal est d'atteindre une qualité de qualité gemme ou électronique : Privilégiez les gaz sources de haute pureté, un rapport hydrogène/carbone plus élevé et des réglages de puissance stables, souvent plus faibles, pour assurer une croissance lente, contrôlée et sans défaut.

L'équilibre de ces facteurs est la clé pour exploiter avec succès la puissance de la méthode MPCVD pour votre objectif spécifique.

Tableau récapitulatif :

| Objectif | Priorité | Vitesse de croissance typique | Ajustements de paramètres clés | Résultat de qualité |

|---|---|---|---|---|

| Haute vitesse (Revêtements/Abrasifs) | Maximiser le débit | > 100 μm/h | Puissance micro-ondes, Pression, Concentration en carbone plus élevées | Accepte les défauts ; privilégie la dureté et la vitesse de dépôt |

| Haute qualité (Électronique/Optique) | Maximiser la pureté et l'uniformité | ~1 μm/h | Gaz de haute pureté, Rapport H2/C plus élevé, Puissance stable/inférieure | Qualité électronique ; faibles défauts, haute perfection structurelle |

Besoin d'optimiser votre processus MPCVD pour des objectifs spécifiques de qualité ou de vitesse de croissance du diamant ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Nos systèmes MPCVD, soutenus par de solides capacités de personnalisation approfondie, sont conçus pour vous aider à équilibrer précisément la vitesse de croissance et la qualité du diamant — que ce soit pour des revêtements industriels à haute vitesse ou des applications électroniques ultra-pures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions MPCVD sur mesure peuvent répondre à vos exigences uniques de recherche et de production.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages d'utiliser le MPCVD pour le dépôt de couches minces ? Obtenez des films de haute pureté et uniformes avec un contrôle précis

- Quelles sont les futures tendances de la technologie MPCVD ? Débloquez des matériaux de nouvelle génération avec l'IA et l'efficacité

- Quels facteurs affectent la qualité du film de diamant produit par MPCVD ? Maîtrisez les 4 paramètres clés pour une croissance supérieure

- Quels sont les avantages du diamant MPCVD dans les outils de coupe, de rectification et de polissage ? Augmenter la durée de vie et l'efficacité des outils

- Quel rôle la densité de puissance joue-t-elle dans la méthode MPCVD ? Maîtriser la clé de la croissance de diamants de haute qualité

- Quel effet la position de la base d'échantillon a-t-elle dans un appareil MPCVD ? Contrôle du plasma maître pour un dépôt optimal

- Quels composants électriques nécessitent une inspection régulière dans l'équipement MPCVD ? Assurer la sécurité et optimiser les performances

- Pourquoi la MPCVD est-elle considérée comme respectueuse de l'environnement ? Un guide pour une fabrication de films minces durable