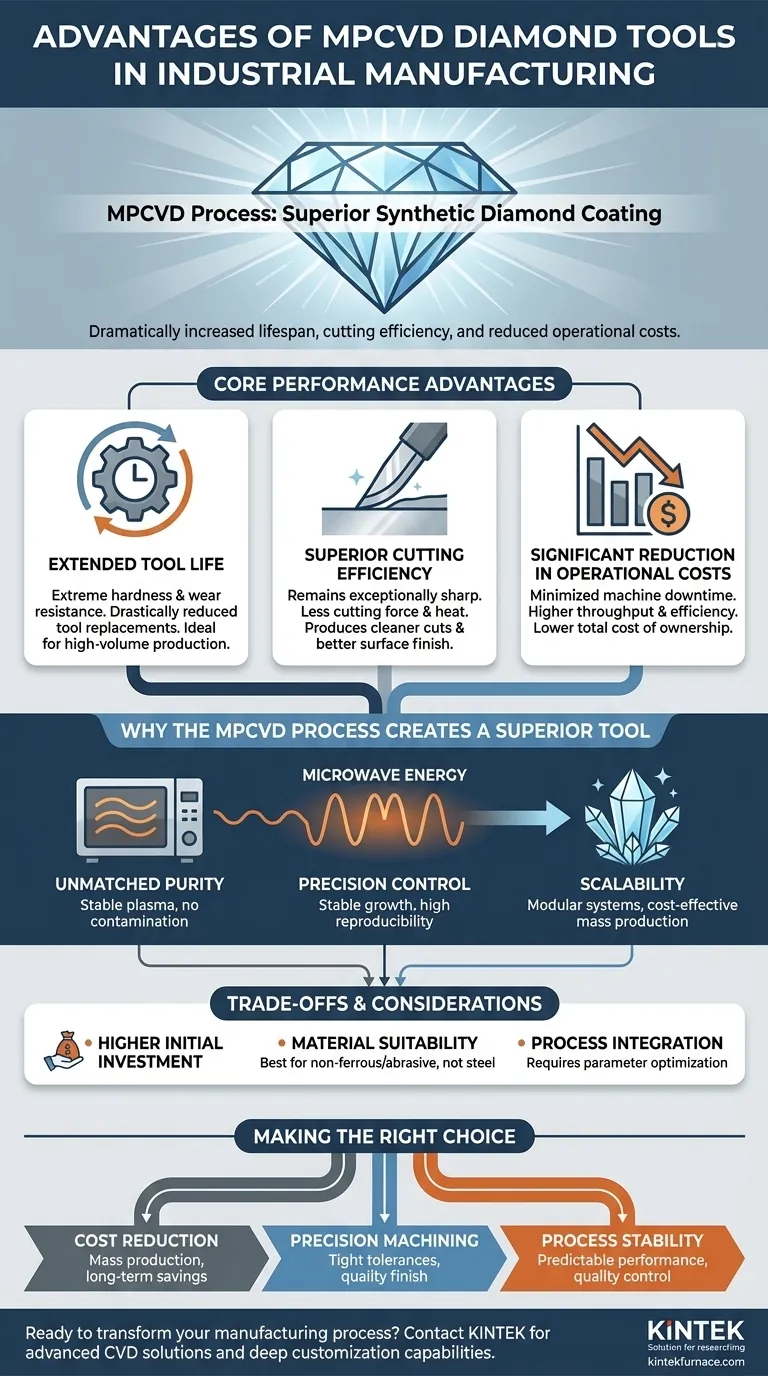

Dans la fabrication industrielle, les principaux avantages des outils diamantés MPCVD sont une augmentation spectaculaire de la durée de vie de l'outil, une efficacité de coupe supérieure et une réduction significative des coûts opérationnels à long terme. Ces avantages proviennent de l'application d'une couche de diamant synthétique extrêmement dur, pur et uniforme, en utilisant le processus de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD), ce qui minimise les remplacements d'outils et les temps d'arrêt des machines.

Le défi central dans la fabrication de masse et de précision n'est pas seulement de couper le matériau, mais de le faire avec une cohérence prévisible et une interruption minimale. Les outils diamantés MPCVD résolvent ce problème en offrant un tranchant dont la performance est définie par la structure quasi parfaite de son revêtement diamant, transformant l'usure de l'outil d'une variable en un facteur contrôlé et gérable.

Les principaux avantages en termes de performances

L'impact des revêtements diamantés MPCVD se fait sentir directement sur le site de production par des améliorations tangibles des performances des outils et une réduction des coûts associés.

Dureté extrême et durée de vie prolongée de l'outil

Le MPCVD applique un revêtement avec la dureté extrême inhérente au diamant. Cette résistance exceptionnelle à l'usure signifie que l'outil conserve sa géométrie de coupe critique pendant une période beaucoup plus longue que les outils conventionnels.

Cela se traduit directement par une durée de vie de l'outil massivement prolongée, un moteur principal de son adoption dans des industries exigeantes comme l'automobile et l'aérospatiale.

Efficacité de coupe et finition de surface supérieures

Parce que le tranchant en diamant se dégrade très lentement, il reste exceptionnellement tranchant tout au long de son utilisation opérationnelle.

Un tranchant plus aiguisé nécessite moins de force de coupe, réduit la génération de chaleur et produit une coupe plus nette. Cela se traduit souvent par une finition de surface supérieure sur la pièce, éliminant potentiellement le besoin d'opérations de finition secondaires.

Réduction significative des coûts opérationnels

Bien que l'investissement initial dans un outil MPCVD puisse être plus élevé, le coût total de possession est souvent inférieur. Les principales économies proviennent d'une réduction drastique des remplacements d'outils et des temps d'arrêt des machines associés.

Dans les environnements de production de masse, la minimisation des arrêts pour le changement d'outils entraîne une augmentation directe et substantielle du débit et de l'efficacité globale.

Pourquoi le processus MPCVD crée un outil supérieur

Les avantages de l'outil final sont le résultat direct des capacités uniques du processus de fabrication MPCVD lui-même. Il ne s'agit pas seulement d'appliquer du diamant ; il s'agit de la manière dont ce diamant est cultivé.

Pureté et qualité cristalline inégalées

Le processus MPCVD utilise l'énergie micro-ondes pour créer un plasma stable, ce qui évite la contamination courante dans d'autres méthodes (comme celles des filaments chauds). Il en résulte un revêtement diamanté d'une pureté exceptionnelle et d'une excellente qualité cristalline.

Une structure cristalline plus pure et plus parfaite est intrinsèquement plus solide et moins sujette aux fractures microscopiques, garantissant que le tranchant est robuste et cohérent.

Contrôle de précision et haute reproductibilité

Les systèmes MPCVD modernes offrent un excellent contrôle des processus sur la température, la composition des gaz et la pression. Cette précision permet une croissance de diamant très stable et uniforme sur toute la surface de l'outil.

Cette stabilité assure une haute reproductibilité, ce qui signifie que chaque outil revêtu selon les mêmes paramètres aura des performances pratiquement identiques. Cette prévisibilité est essentielle pour le contrôle qualité dans les applications industrielles à grande échelle.

Évolutivité pour la production industrielle

Le processus MPCVD est intrinsèquement stable et évolutif. Les systèmes sont souvent modulaires, permettant un fonctionnement continu sur de longues périodes et une adaptation pour revêtir des substrats plus grands ou des lots d'outils.

Cette évolutivité, combinée à des taux de croissance élevés allant jusqu'à 150 μm/h, fait du MPCVD une technologie rentable et viable pour la production de masse d'outils haute performance.

Comprendre les compromis et les considérations

Bien que la technologie MPCVD offre des avantages évidents, elle nécessite une évaluation stratégique pour s'assurer qu'elle correspond à vos besoins opérationnels spécifiques.

Investissement initial plus élevé

Les outils revêtus de MPCVD ont généralement un coût initial plus élevé que les outils en carbure traditionnels ou les outils revêtus plus simples. Le bénéfice économique est réalisé au fil du temps grâce à la réduction des dépenses d'exploitation à long terme.

Adéquation à l'application et au matériau

La dureté extrême du diamant rend ces outils idéaux pour l'usinage de matériaux non ferreux et abrasifs comme les alliages d'aluminium, les composites et les céramiques. Cependant, ils ne conviennent généralement pas à l'usinage de matériaux ferreux (comme l'acier) en raison d'une réaction chimique à haute température qui dégrade le diamant.

Intégration des processus

L'adoption d'outils MPCVD n'est pas un simple échange direct. L'optimisation des vitesses de coupe, des avances et des stratégies de refroidissement est nécessaire pour exploiter tout le potentiel de l'outil et maximiser le retour sur investissement.

Faire le bon choix pour votre application

Pour déterminer si les outils diamantés MPCVD conviennent, évaluez votre objectif de fabrication principal.

- Si votre objectif principal est la réduction des coûts dans la production de masse : La diminution significative des temps d'arrêt des machines et de la fréquence des changements d'outils offre un avantage financier convaincant à long terme.

- Si votre objectif principal est l'usinage de précision de matériaux abrasifs : La capacité des outils MPCVD à maintenir un tranchant aiguisé et constant est essentielle pour maintenir des tolérances strictes et obtenir une finition de surface de haute qualité.

- Si votre objectif principal est la stabilité et la fiabilité globales du processus : La haute reproductibilité des outils revêtus de MPCVD assure des performances prévisibles d'un outil à l'autre, simplifiant le contrôle qualité et la gestion des processus.

En fin de compte, l'intégration d'outils diamantés MPCVD est une décision stratégique pour améliorer votre capacité de fabrication en maîtrisant le défi de l'usure des outils.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Durée de vie prolongée de l'outil | Réduction drastique des remplacements d'outils | Production à grand volume (automobile, aérospatiale) |

| Efficacité de coupe supérieure | Excellente finition de surface, moins de génération de chaleur | Usinage de précision de matériaux non ferreux |

| Coûts opérationnels réduits | Temps d'arrêt des machines minimisés, débit plus élevé | Production de masse sensible aux coûts |

| Haute reproductibilité du processus | Performances d'outil prévisibles et cohérentes | Applications nécessitant un contrôle qualité strict |

Prêt à transformer votre processus de fabrication avec des performances d'outils supérieures ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et installations industrielles des solutions avancées de fours à haute température, y compris les systèmes CVD essentiels à la production de revêtements diamantés MPCVD de haute qualité. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir une durée de vie d'outil plus longue, une efficacité accrue et des économies significatives. #FormulaireDeContact

Guide Visuel

Produits associés

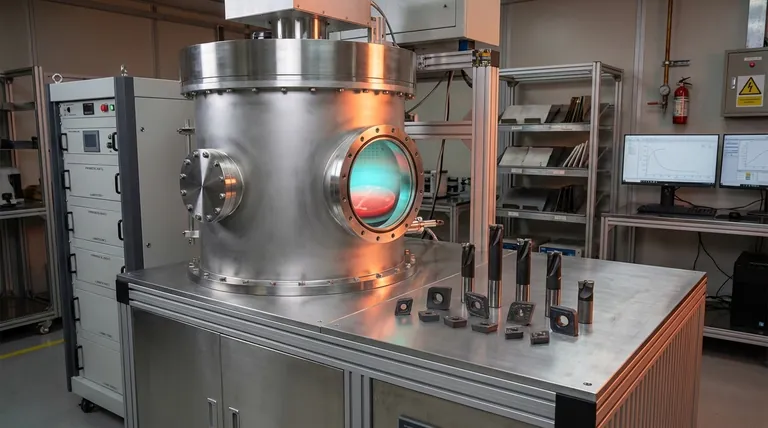

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quelles sont les différences de qualité de film entre le PVD et le CVD ? Découvrez la meilleure méthode pour votre application

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Comment le degré d'ionisation dans le MPCVD se compare-t-il aux autres méthodes ? Découvrez une qualité de film et une vitesse supérieures

- L'atmosphère réductrice peut-elle être remplacée par d'autres milieux gazeux ? Découvrez les solutions avancées d'ingénierie des surfaces