À la base, le Dépôt Chimique en Phase Vapeur par Plasma Micro-ondes (MPCVD) est une méthode de croissance de diamants synthétiques de haute qualité en activant un gaz contenant du carbone à l'aide de micro-ondes. Il est largement considéré comme la technique supérieure par rapport aux méthodes plus anciennes comme le filament chaud (HFCVD) ou le CVD à jet de plasma CC, car il produit des diamants exceptionnellement purs avec un plus grand contrôle et une meilleure cohérence sur de grandes surfaces.

Bien que diverses méthodes puissent créer des diamants cultivés en laboratoire, le MPCVD se distingue. Sa capacité unique à générer un plasma propre et stable sans électrodes internes ni filaments résout les problèmes fondamentaux de contamination et d'instabilité qui limitent les autres techniques.

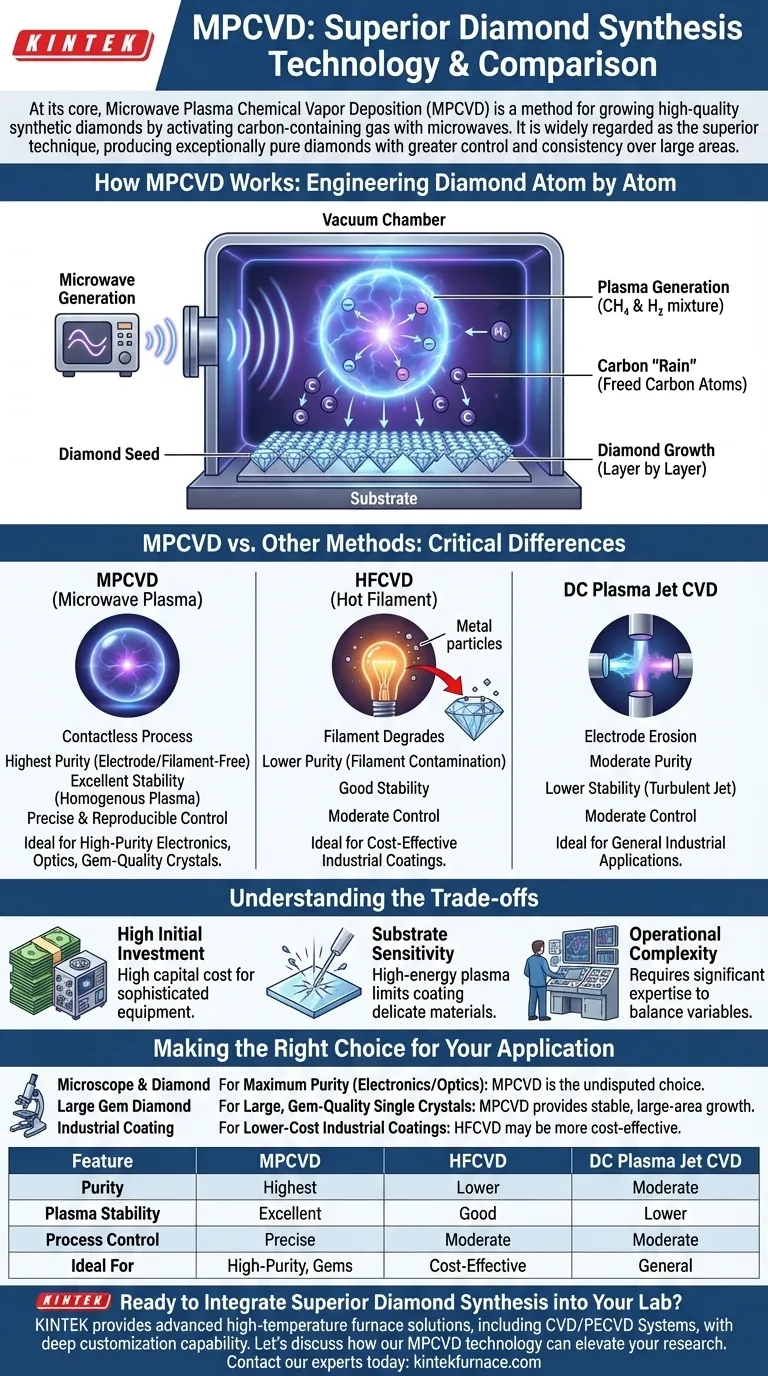

Comment fonctionne le MPCVD : Ingénierie du diamant atome par atome

Pour comprendre pourquoi le MPCVD est si efficace, vous devez d'abord comprendre son processus fondamental. C'est une méthode d'ingénierie de précision, pas de force brute.

Génération de plasma par micro-ondes

Le processus commence à l'intérieur d'une chambre à vide. Un mélange de gaz, typiquement du méthane (la source de carbone) et de l'hydrogène, est introduit à très basse pression.

Des micro-ondes sont ensuite dirigées dans la chambre, énergisant le gaz et arrachant des électrons aux atomes. Cela crée une boule incandescente de gaz surchauffé et ionisé connu sous le nom de plasma.

La "pluie" de carbone

Dans ce plasma, les molécules de méthane (CH₄) sont décomposées. Cela libère des atomes de carbone, qui "pleuvent" ensuite sur un substrat en dessous.

Ce substrat est généralement une petite "graine" de diamant de haute qualité. Les atomes de carbone se déposent sur le réseau cristallin de la graine et s'y arrangent parfaitement, provoquant la croissance du diamant couche par couche.

MPCVD par rapport aux autres méthodes : Les différences critiques

La supériorité du MPCVD n'est pas une question d'opinion, mais le résultat de la résolution de défis d'ingénierie spécifiques qui affligent les autres méthodes de Dépôt Chimique en Phase Vapeur (CVD).

L'avantage de la pureté (par rapport au HFCVD)

Le CVD à filament chaud (HFCVD) utilise un fil métallique chauffé, semblable au filament d'une vieille ampoule à incandescence, pour décomposer le gaz carboné.

Avec le temps, ce filament se dégrade et projette des atomes métalliques (comme le tungstène) dans la chambre. Ces atomes restent piégés dans le diamant en croissance, créant des impuretés qui compromettent ses propriétés optiques et électroniques.

Le MPCVD est sans contact. Comme le plasma est généré par des micro-ondes, il n'y a pas de composants internes à se dégrader, ce qui donne un diamant significativement plus pur.

L'avantage de la stabilité (par rapport au jet de plasma CC)

D'autres méthodes basées sur le plasma, comme le CVD à jet de plasma CC, utilisent une décharge électrique entre deux électrodes pour créer le plasma.

Cela peut créer un "jet" souvent turbulent et moins uniforme, entraînant des taux de croissance et une qualité incohérents sur la surface du diamant.

Le MPCVD génère une boule de plasma grande, stable et homogène. Cet environnement stable est essentiel pour faire croître de grands diamants monocristallins sans contrainte interne ni défaut.

L'avantage du contrôle

Le processus MPCVD permet un contrôle extrêmement précis et stable sur des variables clés telles que la température, la composition du gaz et la pression.

Ce niveau de contrôle signifie que les propriétés du diamant peuvent être adaptées à des applications spécifiques, et les résultats sont hautement reproductibles—un facteur critique pour toute production à l'échelle industrielle.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître où le MPCVD est en défaut.

Investissement initial élevé

Les systèmes MPCVD sont complexes et nécessitent des générateurs de micro-ondes, des pompes à vide et des systèmes de contrôle sophistiqués. Cela entraîne un coût d'investissement élevé pour l'équipement, le rendant moins accessible que des installations plus simples comme le HFCVD.

Sensibilité du substrat

Le plasma à haute énergie généré par les micro-ondes peut endommager certains matériaux sensibles. Cela limite son utilisation pour le revêtement de substrats délicats, tels que certains polymères ou matériaux organiques.

Complexité opérationnelle

Obtenir des résultats optimaux nécessite une expertise significative. Les opérateurs doivent soigneusement équilibrer l'interaction complexe entre la puissance des micro-ondes, le débit de gaz et la pression de la chambre pour maintenir des conditions de croissance stables.

Faire le bon choix pour votre application

Votre choix de méthode de synthèse dépend entièrement de votre objectif final. Les compromis entre qualité, coût et évolutivité définissent la décision.

- Si votre objectif principal est la pureté maximale pour une utilisation électronique ou optique : Le MPCVD est le choix incontesté en raison de son processus sans contamination.

- Si votre objectif principal est de faire croître de grands monocristaux de qualité gemme : Le MPCVD fournit le plasma stable et de grande surface nécessaire à une croissance cohérente et sans défaut.

- Si votre objectif principal est les revêtements industriels à moindre coût où des impuretés mineures sont acceptables : Une méthode plus simple comme le HFCVD peut être une solution plus rentable.

En fin de compte, le MPCVD représente un changement essentiel vers la fabrication de précision au niveau atomique, permettant une nouvelle génération de matériaux haute performance.

Tableau récapitulatif :

| Caractéristique | MPCVD | HFCVD (Filament Chaud) | CVD à Jet de Plasma CC |

|---|---|---|---|

| Pureté | La plus élevée (Sans électrode/filament) | Inférieure (Contamination par filament) | Modérée (Érosion des électrodes) |

| Stabilité du Plasma | Excellente (Balle de plasma stable et homogène) | Bonne | Inférieure (Jet turbulent) |

| Contrôle du Processus | Précis et Reproductible | Modéré | Modéré |

| Idéal pour | Électronique de haute pureté, Optique, Cristaux de qualité gemme | Revêtements industriels rentables | Applications industrielles générales |

| Principale Limite | Coût d'équipement élevé et complexité opérationnelle | Pureté inférieure | Croissance moins uniforme |

Prêt à intégrer une synthèse de diamant supérieure dans votre laboratoire ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques—que vous développiez des semi-conducteurs de nouvelle génération, des optiques avancées ou des matériaux haute performance.

Discutons de la manière dont notre technologie et notre expertise MPCVD peuvent élever votre recherche et votre production. Contactez nos experts dès aujourd'hui pour une solution sur mesure.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire