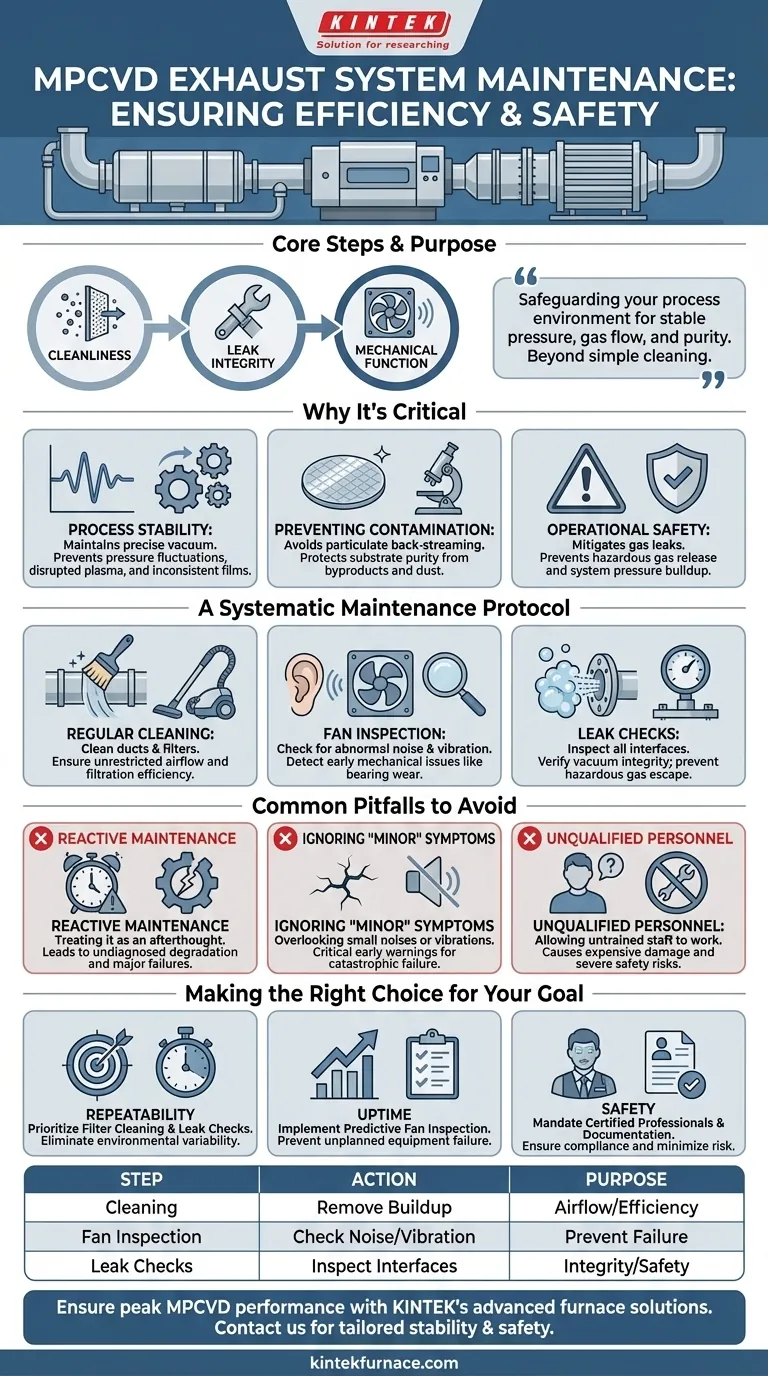

Une maintenance efficace du système d'échappement MPCVD est un processus en plusieurs étapes axé sur la propreté, l'intégrité de l'étanchéité et la fonction mécanique. Elle nécessite de nettoyer régulièrement les conduits et les filtres pour éliminer l'accumulation de particules, d'inspecter les ventilateurs pour détecter tout bruit ou vibration anormal, et de vérifier systématiquement toutes les interfaces de connexion pour s'assurer qu'il n'y a pas de fuites. Ces étapes sont fondamentales pour maintenir un fonctionnement de l'équipement efficace et sûr.

L'objectif principal de la maintenance du système d'échappement va au-delà du simple nettoyage. Il s'agit de sauvegarder l'intégrité de l'ensemble de votre environnement de processus, en veillant à ce que la pression, le débit de gaz et la pureté restent stables pour produire des résultats cohérents et de haute qualité, tout en atténuant les risques graves pour la sécurité.

Pourquoi la maintenance de l'échappement est essentielle

Le système d'échappement n'est pas un composant passif ; il régule activement l'environnement de dépôt. Négliger sa maintenance a un impact direct sur les résultats du processus et la longévité de l'équipement.

Maintien de la stabilité du processus

Un système d'échappement fonctionnant correctement est essentiel pour maintenir les niveaux de vide précis requis pour le MPCVD. Les obstructions, les fuites ou une performance inefficace du ventilateur peuvent provoquer des fluctuations de pression, perturbant la stabilité du plasma et entraînant une croissance et une qualité de film incohérentes.

Prévention de la contamination

Les sous-produits du processus et la poussière peuvent s'accumuler dans les conduits et les filtres d'échappement. Sans nettoyage régulier, ces particules peuvent remonter dans la chambre à vide, contaminant le substrat et compromettant la pureté du matériau déposé.

Assurer la sécurité opérationnelle

De nombreux gaz utilisés dans le MPCVD sont dangereux. Les fuites dans le système d'échappement peuvent libérer ces gaz dans l'environnement du laboratoire, créant un risque de sécurité important pour le personnel. De plus, un échappement obstrué peut entraîner une accumulation de pression dans le système, présentant un risque pour l'équipement lui-même.

Un protocole de maintenance systématique

Une approche structurée garantit qu'aucune vérification critique n'est omise. Ce protocole doit faire partie d'un calendrier de maintenance complet de l'équipement.

Nettoyage régulier des conduits et des filtres

La poussière, la saleté et les résidus de processus doivent être nettoyés de tous les conduits et filtres d'échappement. Cette action maintient un flux d'air sans restriction et garantit que le système de filtration fonctionne à son efficacité maximale, ce qui est vital à la fois pour le contrôle de la pression et la sécurité environnementale.

Inspection du ventilateur pour le bruit et les vibrations

Le ventilateur d'échappement est le cœur du système. Il doit être vérifié régulièrement pour détecter tout bruit ou vibration inhabituel. Ce sont souvent les premiers indicateurs de problèmes mécaniques tels que l'usure des roulements ou le déséquilibre, qui peuvent entraîner une panne soudaine et des temps d'arrêt coûteux.

Vérification des fuites à toutes les interfaces

Chaque point de connexion, joint et raccordement dans la ligne d'échappement est un point de défaillance potentiel. Ces interfaces doivent être inspectées méthodiquement pour détecter les fuites afin de garantir que l'intégrité du vide du système n'est pas compromise et qu'aucun gaz dangereux ne peut s'échapper.

Pièges courants à éviter

Même avec un protocole, certaines négligences peuvent compromettre vos efforts de maintenance. Reconnaître ces pièges courants est essentiel pour les éviter.

Traiter la maintenance comme une réflexion après coup

La maintenance doit être une activité proactive et planifiée. Le report du nettoyage ou des inspections entraîne une dégradation progressive des performances qui peut être difficile à diagnostiquer jusqu'à ce qu'une défaillance majeure survienne, affectant les délais de recherche et les calendriers de production.

Ignorer les symptômes « mineurs »

Les petites vibrations ou les bruits à peine audibles ne sont pas des problèmes mineurs ; ce sont des avertissements précoces critiques. Adresser ces symptômes immédiatement prévient les pannes catastrophiques du ventilateur et évite les arrêts imprévus.

Permettre à du personnel non qualifié d'effectuer les travaux

Les systèmes MPCVD sont complexes et fonctionnent dans des conditions dangereuses. La maintenance ne doit être effectuée que par des professionnels formés qui comprennent les principes de l'équipement et les exigences de sécurité. Une manipulation inappropriée peut causer des dommages coûteux et créer de graves risques pour la sécurité.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance doit s'aligner sur votre objectif opérationnel principal.

- Si votre objectif principal est la répétabilité du processus : Priorisez le nettoyage méticuleux des filtres et des vérifications d'étanchéité complètes pour éliminer les sources de variabilité environnementale.

- Si votre objectif principal est le temps de fonctionnement de la production : Mettez en œuvre un calendrier prédictif strict pour l'inspection des ventilateurs et la vérification des roulements afin de prévenir les pannes imprévues de l'équipement.

- Si votre objectif principal est la sécurité opérationnelle : Exigez que tous les travaux sur le système d'échappement soient effectués par des professionnels certifiés et que chaque vérification soit documentée pour la conformité.

Une approche disciplinée de la maintenance de l'échappement est un investissement stratégique dans la cohérence, la sécurité et la longévité de l'ensemble de votre opération MPCVD.

Tableau récapitulatif :

| Étape de maintenance | Actions clés | Objectif |

|---|---|---|

| Nettoyage régulier | Nettoyer les conduits et les filtres | Éliminer l'accumulation de particules, assurer le flux d'air et l'efficacité de la filtration |

| Inspection du ventilateur | Vérifier le bruit et les vibrations | Détecter les problèmes mécaniques précocement, prévenir les pannes et les temps d'arrêt |

| Vérification des fuites | Inspecter toutes les interfaces de connexion | Maintenir l'intégrité du vide, prévenir les fuites de gaz et les risques de sécurité |

Assurez-vous que votre équipement MPCVD fonctionne à son rendement maximal avec les solutions de four haute température avancées de KINTEK. Nos fours à sole, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que nos systèmes CVD/PECVD, soutenus par de profondes capacités de personnalisation, sont conçus pour répondre aux besoins uniques de divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la stabilité et la sécurité de votre processus avec des solutions fiables et adaptées !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique