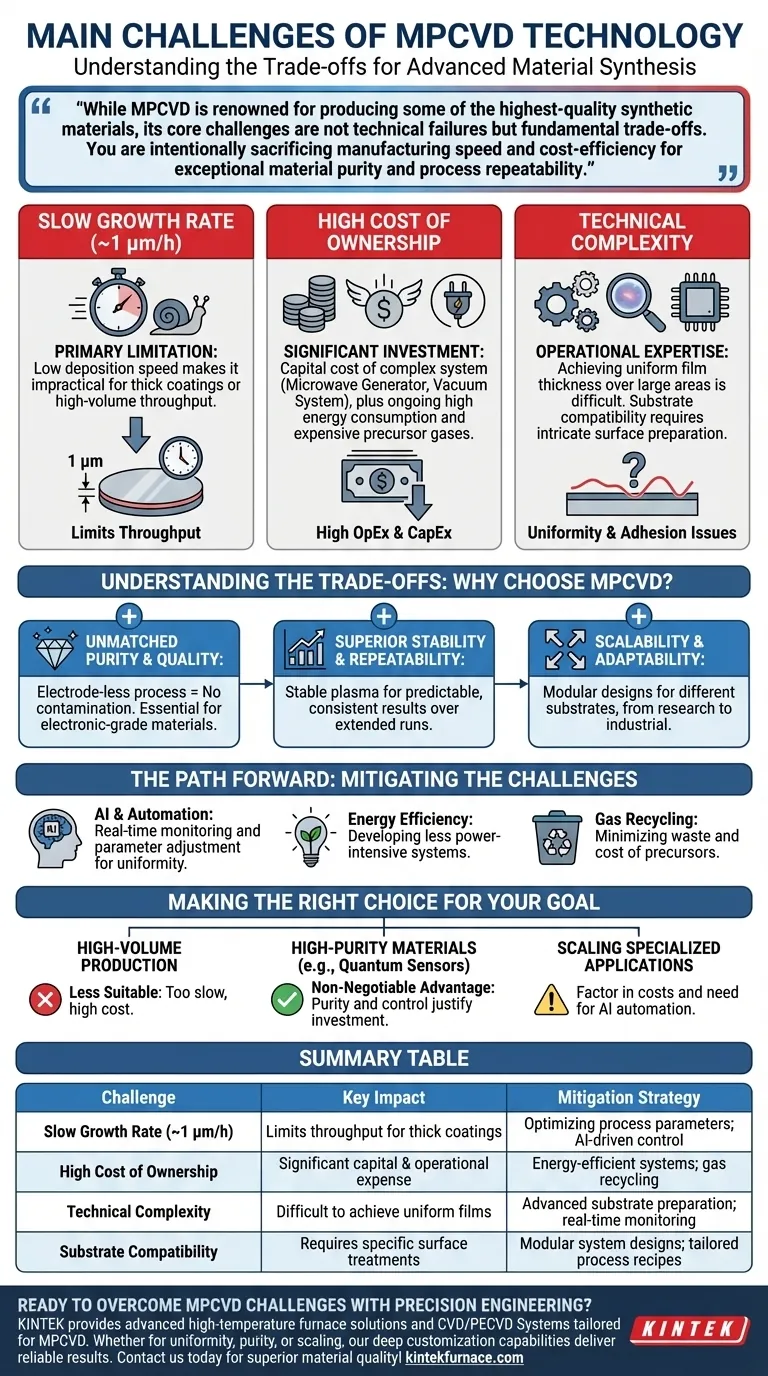

Les principaux défis du dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) se concentrent sur son taux de croissance lent, ses coûts opérationnels importants et la complexité technique requise pour obtenir des films uniformes et de haute qualité. Ces facteurs créent une barrière à l'entrée et limitent son utilisation aux applications où ses avantages uniques – à savoir la pureté et le contrôle – l'emportent sur les inconvénients en termes de vitesse et de coût.

Bien que le MPCVD soit réputé pour produire certains des matériaux synthétiques de la plus haute qualité, ses défis fondamentaux ne sont pas des échecs techniques mais des compromis fondamentaux. Vous sacrifiez intentionnellement la vitesse de fabrication et la rentabilité pour une pureté matérielle et une répétabilité de processus exceptionnelles.

Décortiquer les défis fondamentaux

Pour évaluer correctement le MPCVD, vous devez comprendre les implications pratiques de chacun de ses principaux obstacles. Ces défis sont interconnectés, découlant de la physique sophistiquée et de l'équipement requis pour le processus.

Le dilemme du taux de croissance

La limitation la plus souvent citée du MPCVD est son faible taux de dépôt, qui est souvent d'environ 1 micromètre par heure (μm/h).

Bien que suffisant pour les films minces, ce taux est significativement plus lent que les autres méthodes de dépôt chimique en phase vapeur (CVD). Cela rend le MPCVD peu pratique pour les applications nécessitant des revêtements épais ou un débit élevé.

Coût de possession élevé

L'investissement financier pour le MPCVD est substantiel et va au-delà de l'achat initial.

Les principaux facteurs de coût comprennent le prix élevé du système lui-même, qui contient des composants complexes comme un générateur de micro-ondes et un système de vide de haute qualité. Les dépenses courantes comprennent une consommation d'énergie importante, des gaz précurseurs coûteux et une maintenance régulière par des techniciens qualifiés.

Complexité opérationnelle et technique

L'utilisation d'un système MPCVD n'est pas un processus "plug-and-play". Elle exige un niveau d'expertise élevé pour gérer ses paramètres sensibles.

Un obstacle opérationnel majeur est la réalisation d'une épaisseur de film uniforme, en particulier sur des substrats de grande surface. De plus, la compatibilité du substrat est un problème persistant, nécessitant souvent une préparation de surface complexe et spécifique au matériau pour assurer une bonne adhérence et croissance du film.

Comprendre les compromis : Pourquoi choisir le MPCVD ?

Malgré ces défis importants, le MPCVD reste une technologie dominante dans les domaines à enjeux élevés. La raison est que ses inconvénients sont le revers de ses plus grandes forces.

Pureté et qualité inégalées

Le MPCVD est un processus sans électrode. Le plasma est généré par des micro-ondes, ce qui signifie qu'il n'y a pas d'électrodes internes qui pourraient se dégrader et contaminer le film.

Cette caractéristique unique est essentielle pour produire des matériaux d'une pureté exceptionnelle, tels que le diamant de qualité électronique ou le graphène, où même des impuretés à l'état de traces peuvent ruiner les performances des dispositifs.

Stabilité et répétabilité supérieures

La technologie est connue pour son processus de dépôt stable et reproductible. Une fois qu'un processus est réglé, un système MPCVD peut fonctionner pendant de longues périodes, produisant des résultats cohérents d'un lot à l'autre.

Cette fiabilité est non négociable pour la recherche scientifique et la fabrication industrielle, où des résultats prévisibles sont essentiels.

Évolutivité et adaptabilité

Les systèmes MPCVD modernes présentent une conception modulaire et évolutive. Cela leur permet d'être adaptés à différentes tailles et configurations de substrats, déplaçant un processus d'un laboratoire de recherche à une ligne de production industrielle spécialisée.

La voie à suivre : Atténuer les défis

L'industrie travaille activement à résoudre les limitations du MPCVD grâce aux avancées technologiques, rendant le processus plus accessible et efficace.

Aborder l'uniformité avec l'IA

Pour résoudre le problème de l'uniformité du film sur de grandes surfaces, de nouveaux systèmes intègrent l'automatisation et l'intelligence artificielle (IA). Ces systèmes intelligents peuvent surveiller le dépôt en temps réel et ajuster les paramètres du processus pour assurer un revêtement cohérent.

Aborder le débit et les coûts

La recherche se concentre sur le développement de systèmes à micro-ondes plus économes en énergie afin de réduire les coûts d'exploitation. Parallèlement, des efforts sont en cours pour identifier des gaz précurseurs alternatifs moins coûteux et mettre en œuvre des systèmes de recyclage des gaz afin de minimiser les déchets et les dépenses.

Faire le bon choix pour votre objectif

La décision d'utiliser le MPCVD doit être basée sur une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la production à grand volume ou les revêtements à usage général : Le faible taux de croissance et le coût élevé du MPCVD en font un choix moins approprié par rapport aux techniques de dépôt plus rapides et plus économiques.

- Si votre objectif principal est la recherche de pointe ou la fabrication de matériaux de haute pureté (par exemple, le diamant de qualité électronique, les capteurs quantiques) : Le contrôle supérieur, la pureté et la répétabilité du MPCVD sont des avantages non négociables qui justifient l'investissement et la complexité.

- Si votre objectif principal est de faire évoluer une application spécialisée au niveau industriel : Vous devez tenir compte des coûts d'investissement élevés et de la nécessité d'une automatisation des processus (comme le contrôle par IA) pour surmonter les défis d'uniformité et de répétabilité sur des substrats plus grands.

Comprendre cet équilibre entre précision et praticité est la clé pour exploiter efficacement la technologie MPCVD.

Tableau récapitulatif :

| Défi | Impact clé | Stratégie d'atténuation |

|---|---|---|

| Taux de croissance lent (~1 μm/h) | Limite le débit pour les revêtements épais | Optimisation des paramètres de processus ; contrôle par IA |

| Coût de possession élevé | Dépenses d'investissement et d'exploitation importantes | Systèmes écoénergétiques ; recyclage des gaz |

| Complexité technique | Difficile d'obtenir des films uniformes | Préparation avancée du substrat ; surveillance en temps réel |

| Compatibilité du substrat | Nécessite des traitements de surface spécifiques | Conceptions de systèmes modulaires ; recettes de processus adaptées |

Prêt à surmonter les défis du MPCVD avec l'ingénierie de précision ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées adaptées aux applications exigeantes comme le MPCVD. Notre gamme de produits – comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous abordiez des problèmes d'uniformité, que vous augmentiez la production ou que vous optimisiez la pureté, nous fournissons des résultats fiables et reproductibles.

Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont notre expertise peut vous aider à atteindre une qualité de matériau et une efficacité de processus supérieures !

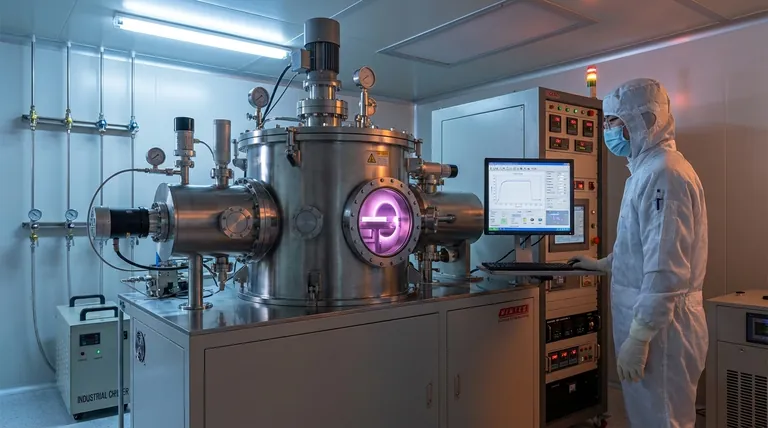

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue