En comparaison directe, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) offre des avantages significatifs par rapport au CVD basse pression (LPCVD) et au CVD assisté par plasma standard (PECVD). Le MPCVD produit généralement des films de qualité, de pureté et d'uniformité supérieures, souvent à des taux de dépôt plus rapides et à des températures plus basses, ce qui est essentiel pour protéger les structures de dispositifs sous-jacentes sensibles des dommages thermiques.

La différence fondamentale réside dans la manière dont l'énergie est délivrée aux gaz précurseurs. Alors que le LPCVD repose sur l'énergie thermique pure et le PECVD utilise le plasma radiofréquence (RF) ou courant continu (DC), le MPCVD utilise des micro-ondes pour créer un plasma plus dense, uniforme et contrôlable, permettant des films plus performants sans les températures élevées du LPCVD ou les compromis de qualité potentiels du PECVD standard.

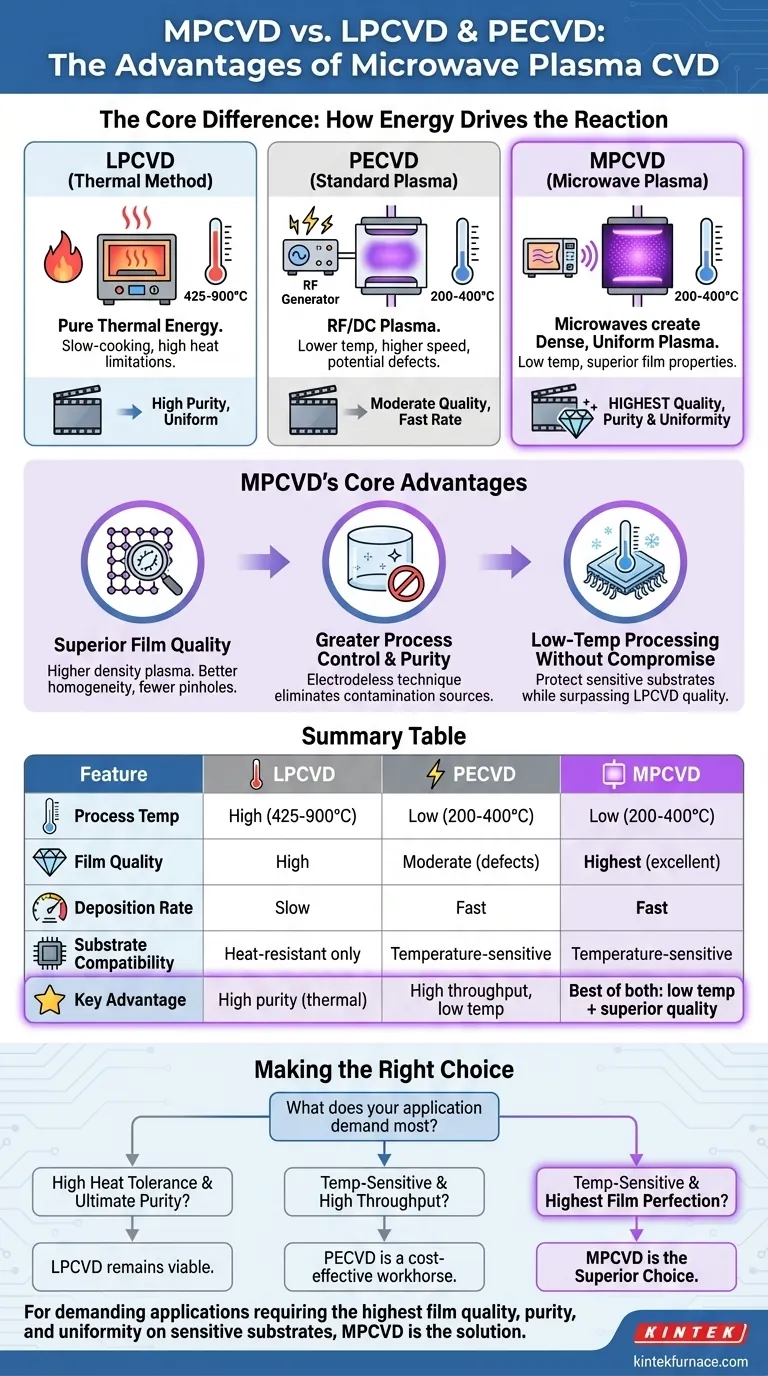

La différence fondamentale : comment l'énergie pilote la réaction

Pour comprendre les avantages du MPCVD, vous devez d'abord comprendre le rôle de l'énergie dans le processus CVD. L'objectif est de décomposer les gaz précurseurs en espèces réactives qui se déposent ensuite sur un substrat sous forme de film mince.

La méthode thermique : LPCVD

Le dépôt chimique en phase vapeur à basse pression (LPCVD) utilise des températures élevées, généralement entre 425 °C et 900 °C, pour fournir l'énergie thermique nécessaire à ces réactions chimiques. Il fonctionne sous vide pour assurer une grande pureté du film.

Cette approche purement thermique est comme une cuisson lente dans un four conventionnel. Elle peut produire des films très uniformes et de très haute qualité, mais elle est lente et la chaleur élevée limite son utilisation aux substrats qui peuvent la supporter.

La méthode plasma standard : PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) a introduit une innovation majeure : l'utilisation d'un champ électrique (RF ou DC) pour créer du plasma. Ce plasma énergise les gaz précurseurs, permettant à la réaction de se produire à des températures beaucoup plus basses (200-400 °C).

Il s'agit d'une amélioration significative, permettant le dépôt sur des matériaux sensibles à la température comme les plastiques et les polymères. Il augmente également considérablement les taux de dépôt pour certains matériaux.

Avantages fondamentaux du MPCVD expliqués

Le MPCVD est une évolution plus avancée de la technique du plasma. En utilisant des micro-ondes au lieu de champs RF/DC, il crée un environnement plasma fondamentalement différent, ce qui entraîne plusieurs avantages clés.

Qualité et uniformité supérieures du film

Le MPCVD génère une densité beaucoup plus élevée de particules chargées et d'espèces réactives au sein du plasma. Ce processus est également plus stable et spatialement uniforme.

Le résultat est un film déposé avec une meilleure homogénéité, une adhérence plus forte au substrat et moins de défauts comme les trous d'épingle par rapport à ce qui est souvent produit avec le PECVD standard.

Meilleur contrôle du processus et pureté

Contrairement à d'autres méthodes qui peuvent utiliser des filaments (comme le HFCVD), le MPCVD est une technique sans électrode. Cela élimine complètement une source majeure de contamination, conduisant à des films de plus grande pureté.

Le contrôle précis de l'énergie micro-ondes permet également un réglage plus fin des propriétés du film, donnant aux opérateurs plus de contrôle sur les caractéristiques finales du matériau.

Traitement à basse température sans compromis

Comme le PECVD, le MPCVD fonctionne à basse température, réduisant le stress thermique sur le substrat. C'est crucial lors de la fabrication de dispositifs complexes multicouches où les couches précédentes peuvent être endommagées par la chaleur.

Cependant, le MPCVD réalise cette opération à basse température tout en surpassant souvent la qualité de film du LPCVD à haute température, offrant le meilleur des deux mondes pour les applications exigeantes.

Comprendre les compromis

Aucune technologie n'est parfaite pour tous les cas d'utilisation. Le choix entre ces méthodes implique un ensemble clair de compromis entre la température, la qualité et le débit.

La limitation du LPCVD : la barrière de température

Le principal inconvénient du LPCVD est sa dépendance à la chaleur élevée. Cela le disqualifie immédiatement pour une utilisation avec des polymères, de nombreux semi-conducteurs composés ou des dispositifs partiellement fabriqués avec de faibles budgets thermiques.

Le compromis du PECVD : qualité vs débit

Bien que le PECVD soit un outil polyvalent connu pour son débit élevé à basse température, ses films peuvent présenter des inconvénients. Ils contiennent souvent des niveaux plus élevés d'hydrogène et peuvent souffrir de plus de défauts et de trous d'épingle, en particulier dans les couches plus minces.

Pour de nombreuses applications, c'est un compromis acceptable. Pour l'électronique ou l'optique haute performance, ces imperfections peuvent être un point de défaillance critique.

La considération pour le MPCVD : complexité et coût

En tant que technologie plus avancée, les systèmes MPCVD sont généralement plus complexes et peuvent représenter un investissement initial plus élevé que les configurations PECVD ou LPCVD standard. La décision d'utiliser le MPCVD est donc souvent motivée par une exigence stricte de la meilleure qualité de film possible.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur les exigences de performance spécifiques de votre film et les limitations de votre substrat.

- Si votre objectif principal est la pureté et la stœchiométrie ultimes du film sur un substrat robuste qui peut tolérer une chaleur élevée : le LPCVD reste une option viable et bien comprise.

- Si votre objectif principal est le dépôt à haut débit sur des substrats sensibles à la température et que des imperfections mineures du film sont acceptables : le PECVD est un outil puissant et rentable.

- Si votre objectif principal est d'obtenir la meilleure qualité, pureté et uniformité de film possible pour des applications exigeantes, en particulier à basse température : le MPCVD est le choix techniquement supérieur.

En fin de compte, le choix de la bonne technologie de dépôt nécessite une compréhension claire de ce que votre application exige le plus : tolérance à la température, vitesse de dépôt ou perfection du film.

Tableau récapitulatif :

| Caractéristique | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| Température du processus | Élevée (425-900°C) | Basse (200-400°C) | Basse (200-400°C) |

| Qualité du film | Élevée | Modérée (peut avoir des défauts) | La plus élevée (excellente uniformité & pureté) |

| Taux de dépôt | Lent | Rapide | Rapide |

| Compatibilité du substrat | Résistant à la chaleur uniquement | Sensible à la température | Sensible à la température |

| Avantage clé | Haute pureté (processus thermique) | Haut débit, basse température | Le meilleur des deux : basse température + qualité supérieure |

Besoin de films minces haute performance pour votre application exigeante ?

Le choix de la bonne technologie CVD est essentiel au succès de votre recherche ou de votre production. Si votre projet exige la plus haute qualité, pureté et uniformité de film, en particulier sur des substrats sensibles à la température, le MPCVD est la solution supérieure.

KINTEK est votre partenaire en traitement thermique avancé. Tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes spécialisés pour les applications CVD. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez-nous vous aider à atteindre la perfection dans vos films minces. Contactez nos experts dès aujourd'hui pour discuter de la façon dont une solution KINTEK personnalisée peut améliorer votre processus.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive