Essentiellement, la taille du résonateur dans un dispositif de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est l'un des paramètres de conception les plus critiques. Il dicte directement et puissamment la force du champ électrique, l'intensité du plasma et la distribution physique de ce plasma à l'intérieur de la chambre de traitement.

Le résonateur n'est pas seulement un conteneur ; c'est un instrument précisément accordé. Ses dimensions physiques déterminent la fréquence de résonance à laquelle l'énergie micro-ondes est le plus efficacement couplée au plasma. Même des changements minimes de sa taille effective peuvent modifier considérablement les caractéristiques du plasma, impactant directement la qualité et le taux de croissance du matériau.

La physique de la résonance en MPCVD

Un système MPCVD fonctionne en utilisant l'énergie micro-ondes pour exciter un gaz en état de plasma. Le rôle du résonateur est de concentrer cette énergie efficacement pour créer une boule de plasma stable et dense à un endroit prévisible.

La cavité comme accordeur de micro-ondes

Pensez à la cavité du résonateur comme au corps d'une guitare. Sa taille et sa forme spécifiques sont conçues pour résonner à une fréquence particulière – pour la plupart des systèmes MPCVD, c'est 2,45 GHz. À cette fréquence de résonance, l'énergie micro-ondes s'accumule à l'intérieur de la cavité, créant des ondes stationnaires avec des champs électriques extrêmement forts.

Comment la taille dicte le champ électrique

Les dimensions de la cavité déterminent le motif de ces ondes stationnaires. Le plasma s'allumera et se maintiendra à l'endroit où le champ électrique est à son maximum. Par conséquent, changer la taille du résonateur modifie fondamentalement l'endroit où l'énergie est focalisée.

La sensibilité au changement

Cette relation est incroyablement sensible. Le système est si finement réglé qu'un tout petit décalage dans les conditions de résonance peut provoquer un changement majeur dans le plasma. Un changement physique de taille est équivalent à un décalage de la fréquence de résonance ; pour situer, un écart de fréquence de seulement 10 MHz (moins de 0,5 % de la fréquence de fonctionnement typique) suffit à provoquer des variations significatives du plasma.

Effets tangibles de la taille du résonateur

Modifier les dimensions du résonateur a trois conséquences immédiates et tangibles sur le plasma, qui à leur tour affectent l'ensemble du processus de dépôt.

Impact sur l'intensité du plasma

Un résonateur parfaitement dimensionné pour sa fréquence de fonctionnement créera un champ électrique très fort et stable. Ce champ fort transfère efficacement l'énergie au gaz, ce qui donne un plasma dense et de haute intensité. Un résonateur mal adapté entraîne un transfert d'énergie inefficace, ce qui donne un plasma faible, instable ou difficile à maintenir.

Impact sur la distribution du plasma

C'est sans doute l'effet le plus critique pour la croissance des matériaux. La géométrie du résonateur dicte la forme et l'emplacement du plasma. Un léger changement de taille peut déplacer la boule de plasma vers le haut ou vers le bas, ou modifier sa forme d'une sphère à un ellipsoïde. Cela affecte directement l'uniformité de la température et des espèces chimiques atteignant le substrat, ce qui est crucial pour une croissance uniforme du diamant.

Comprendre les compromis

Le choix de la taille du résonateur est un compromis d'ingénierie classique entre performance, uniformité et flexibilité.

Résonateurs grands ou petits

Un résonateur plus grand peut accueillir des substrats plus grands, ce qui est nécessaire pour la production à l'échelle industrielle. Cependant, obtenir un plasma uniforme et stable sur une grande surface est considérablement plus difficile et nécessite des conceptions plus complexes.

Un résonateur plus petit offre un contrôle supérieur et facilite la génération d'un plasma très dense, stable et uniforme. Cela est souvent préféré pour la recherche de monocristaux de haute qualité, mais cela limite intrinsèquement la taille du substrat.

Conceptions fixes ou accordables

Certains résonateurs ont une géométrie fixe, optimisée pour un processus unique et reproductible. Cela offre une stabilité maximale mais une flexibilité nulle. D'autres intègrent des pièces mobiles, telles que des stubs d'accord ou une plaque de court-circuit mobile, qui permettent à l'opérateur de modifier la taille effective du résonateur. Cela offre une flexibilité pour s'adapter à différentes pressions ou mélanges de gaz, mais ajoute de la complexité à l'opération.

Faire le bon choix pour votre objectif

La conception idéale du résonateur dépend entièrement de l'application prévue du système MPCVD.

- Si votre objectif principal est le revêtement uniforme de grande surface : Vous aurez besoin d'un résonateur plus grand, et le succès dépendra d'une simulation électromagnétique sophistiquée pour assurer une distribution uniforme du champ électrique.

- Si votre objectif principal est la recherche de matériaux de haute qualité : Privilégiez un résonateur plus petit, éventuellement accordable, qui offre un contrôle maximal sur la densité et la stabilité du plasma.

- Si votre objectif principal est la répétabilité du processus pour un produit spécifique : Un résonateur à géométrie fixe, méticuleusement conçu pour vos conditions de processus exactes, produira les résultats les plus cohérents.

En fin de compte, maîtriser la relation entre la géométrie du résonateur et le comportement du plasma est fondamental pour contrôler le résultat de tout processus MPCVD.

Tableau récapitulatif :

| Aspect | Effet de la taille du résonateur |

|---|---|

| Intensité du plasma | Une taille plus grande peut réduire l'intensité ; une taille plus petite améliore la densité et la stabilité. |

| Distribution du plasma | La taille dicte la forme et l'emplacement, affectant l'uniformité pour les revêtements ou la recherche. |

| Taille du substrat | Les résonateurs plus grands peuvent accueillir des substrats plus grands ; les plus petits limitent la taille mais améliorent le contrôle. |

| Flexibilité | Les conceptions accordables permettent des ajustements de taille pour des processus variés ; les conceptions fixes assurent la répétabilité. |

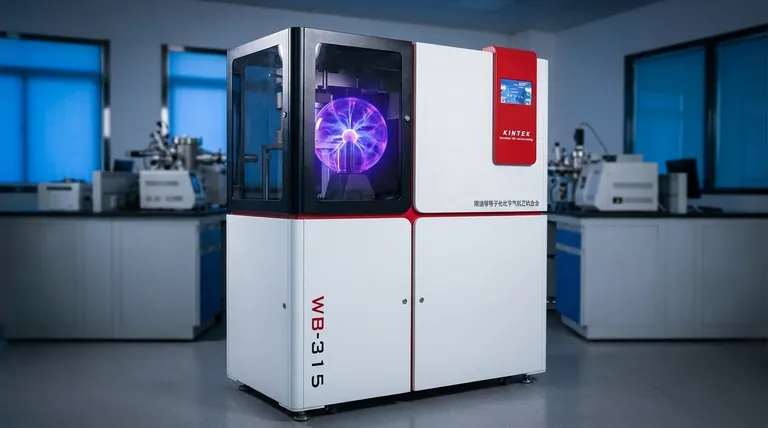

Débloquez le plein potentiel de vos processus MPCVD avec les solutions sur mesure de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours haute température avancés comme les systèmes CVD/PECVD, conçus pour les divers besoins des laboratoires. Nos capacités de personnalisation approfondies garantissent une optimisation précise du résonateur pour améliorer le contrôle du plasma, l'uniformité et les taux de croissance pour vos expériences uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche sur les matériaux et votre efficacité de production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique