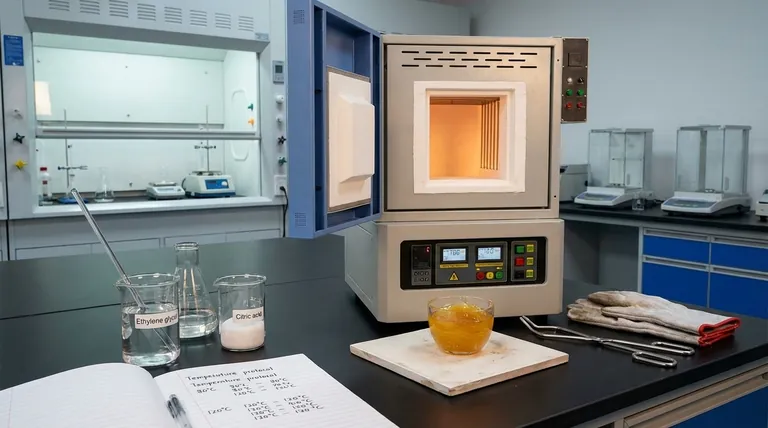

L'équipement de chauffage à température constante est essentiel pour maintenir l'uniformité chimique. En fournissant une source de chaleur stable, généralement d'abord à 80°C puis à 120°C, cet équipement pilote la réaction d'estérification et élimine les solvants résiduels sans fluctuations thermiques. Ce contrôle précis est essentiel car il empêche la ségrégation des composants, garantissant que les précurseurs de catalyseurs développent une structure squelettique stable et homogène.

Point clé

Dans la synthèse des matériaux pérovskites, la qualité du précurseur définit la qualité du produit final. Le chauffage à température constante agit comme un mécanisme de stabilisation, empêchant la séparation physique des composants (ségrégation) pour assurer un gel sec uniforme et structurellement solide.

Le mécanisme de formation du gel

Étape 1 : Pilotage de l'estérification

Pour initier le processus de gélification, l'équipement maintient une température constante de 80°C.

Cet environnement thermique spécifique est nécessaire pour piloter la réaction d'estérification entre le glycol éthylénique et les complexes chélatants d'acide citrique.

Par déshydratation, cette réaction transforme la solution liquide en un gel polymère visqueux, établissant le cadre initial du matériau.

Étape 2 : Élimination du solvant

Une fois le gel polymère formé, la température de l'équipement est augmentée à 120°C.

L'objectif principal à ce stade est l'élimination complète des solvants résiduels.

Ce processus de séchage convertit le polymère visqueux en un gel sec et solide, verrouillant la structure chimique créée lors de la première étape.

Pourquoi le chauffage uniforme détermine la qualité

Prévention de la ségrégation des composants

Le risque le plus important lors de la gélification est la ségrégation des composants, où différents éléments chimiques se séparent au lieu de rester mélangés.

La ségrégation est fréquemment causée par un chauffage inégal ou des pics thermiques, qui éloignent les composants avant qu'ils ne puissent se lier.

L'équipement à température constante élimine ces fluctuations, garantissant que la composition chimique reste homogène dans tout le matériau.

Établissement d'une structure squelettique stable

Un catalyseur de haute qualité nécessite un cadre physique robuste.

En maintenant des températures précises pendant les phases de réaction et de séchage, l'équipement facilite la formation d'une structure squelettique stable.

Cette intégrité structurelle est essentielle pour la performance du matériau en tant que précurseur de catalyseur, car elle dicte la porosité et la stabilité du matériau pérovskite final.

Pièges courants à éviter

Le danger de la fluctuation thermique

Le processus repose entièrement sur la stabilité de la source de chaleur ; même des déviations mineures peuvent compromettre le gel.

Si la température descend en dessous de la cible, la réaction d'estérification peut rester incomplète, conduisant à un réseau de gel faible.

Inversement, des pics de chaleur non régulés peuvent induire une évaporation rapide du solvant, provoquant des fractures de contrainte ou une ségrégation localisée au sein du précurseur.

Sauter des étapes du protocole

C'est une erreur courante de précipiter le processus en accélérant la montée en température.

Cependant, l'étape à 80°C ne peut pas être contournée ou raccourcie de manière significative.

Sans suffisamment de temps à cette température plus basse pour former d'abord le gel polymère visqueux, la phase de séchage ultérieure à 120°C entraînera probablement une structure effondrée ou ségrégée plutôt qu'un gel sec stable.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité des précurseurs de pérovskites, appliquez le protocole de chauffage basé sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est l'homogénéité chimique : maintenez strictement la phase à 80°C pour permettre une estérification complète, empêchant la séparation des éléments.

- Si votre objectif principal est la stabilité structurelle : assurez-vous que la phase de séchage à 120°C est constante et suffisamment prolongée pour éliminer tous les solvants sans choquer le matériau.

Maîtriser l'environnement thermique ne concerne pas seulement le séchage ; il s'agit de contrôle architectural au niveau moléculaire.

Tableau récapitulatif :

| Étape du processus | Température cible | Objectif principal | Impact sur la qualité |

|---|---|---|---|

| Estérification | 80°C | Piloter la formation du gel polymère | Assure l'homogénéité chimique et prévient la ségrégation |

| Séchage/Élimination du solvant | 120°C | Éliminer les solvants résiduels | Établit une structure squelettique stable pour le gel sec |

| Stabilité thermique | Constante | Éliminer les fluctuations | Prévient les fractures de contrainte et la séparation localisée des éléments |

Élevez votre synthèse de pérovskites avec la précision KINTEK

Atteindre un contrôle architectural au niveau moléculaire nécessite plus que de la chaleur ; cela nécessite une stabilité thermique absolue. KINTEK fournit des systèmes de muffles, de tubes et sous vide leaders de l'industrie, conçus spécifiquement pour les exigences rigoureuses du développement de précurseurs de catalyseurs.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température offrent l'uniformité de température précise nécessaire pour prévenir la ségrégation des composants et assurer une structure squelettique stable pour vos matériaux. Que vous ayez besoin d'une solution standard ou d'un système personnalisé adapté à votre protocole de gélification unique, KINTEK est votre partenaire d'excellence en matériaux.

Prêt à optimiser votre uniformité chimique ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les cinq composants clés des fours à atmosphère ? Traitement thermique contrôlé par un maître pour des résultats supérieurs

- Quels facteurs doivent être pris en compte lors du choix d'un four à atmosphère contrôlée ? Assurez des performances optimales pour vos matériaux

- Pourquoi les fours à cornue sont-ils considérés comme des outils polyvalents ? Débloquez un contrôle précis du traitement thermique

- Quel est le but du traitement de pré-recuit à 1000 °C pour la feuille de cuivre ? Optimiser le succès de la croissance de l'acm-BN

- Quelles sont quelques-unes des raisons pour lesquelles un four à atmosphère contrôlée est souhaitable dans le frittage ? Atteindre une intégrité matérielle supérieure

- Quels sont les avantages de l'utilisation d'un four doseur avec un système de dégazage à l'azote ? Coulée d'aluminium pure et sans défaut

- Pourquoi un four à atmosphère tubulaire est-il nécessaire pour le carbone dur dopé au soufre ? Synthèse de carbone de précision maître

- Qu'est-ce qu'un four à boîte à atmosphère et quelles sont ses principales applications ? Essentiel pour les environnements contrôlés à haute température