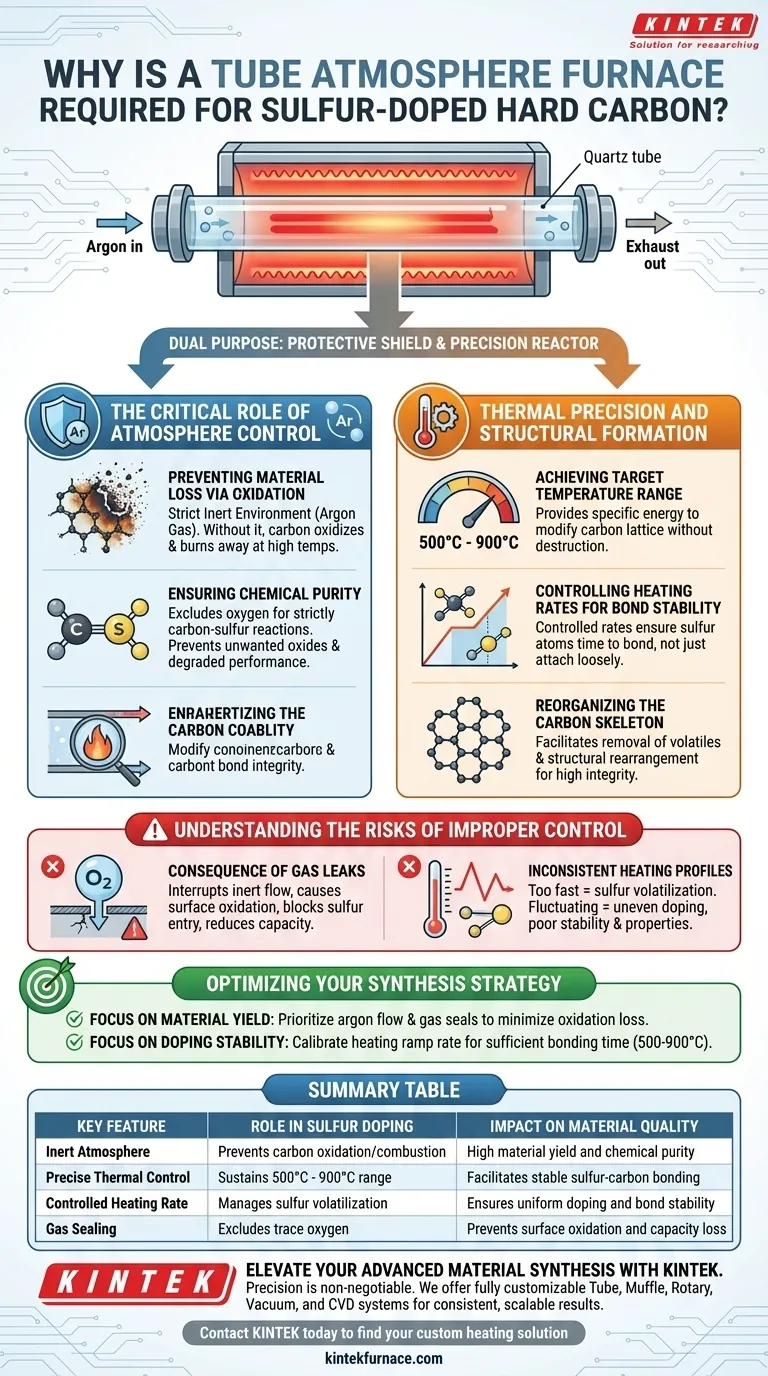

Un four à atmosphère tubulaire est strictement requis pour créer un environnement contrôlé et sans oxygène pendant le processus de synthèse. Sans cet équipement spécialisé, les températures élevées nécessaires à la synthèse provoqueraient l'oxydation et la désintégration du carbone dur, plutôt que l'intégration du soufre. De plus, le four assure la régulation thermique précise nécessaire pour forcer les atomes de soufre dans le réseau carboné afin de former des liaisons chimiques stables.

Le four remplit une double fonction : il agit comme un écran protecteur contre l'oxydation grâce à un gaz inerte et comme un réacteur de précision qui permet les conditions thermiques spécifiques nécessaires à un dopage stable au soufre.

Le rôle essentiel du contrôle de l'atmosphère

Prévention de la perte de matière par oxydation

La fonction principale du four à atmosphère tubulaire est de maintenir un environnement inerte strict, généralement à l'aide de gaz argon.

À des températures de traitement élevées, le carbone est très réactif avec l'oxygène. Sans l'atmosphère protectrice d'argon fournie par le four, les matériaux carbonés durs s'oxyderaient et brûleraient essentiellement, entraînant une perte de matière importante.

Assurer la pureté chimique

En excluant l'oxygène, le four garantit que les réactions chimiques qui se produisent à l'intérieur sont strictement entre le carbone et le soufre.

Cette isolation est essentielle pour empêcher la formation d'oxydes indésirables ou de sous-produits de combustion qui dégraderaient les performances électrochimiques du matériau.

Précision thermique et formation structurelle

Atteindre la plage de température cible

Le dopage au soufre nécessite une fenêtre de haute température spécifique pour être efficace.

Le four tubulaire est conçu pour maintenir des températures comprises entre 500 °C et 900 °C. Cette plage spécifique fournit l'énergie nécessaire pour modifier le réseau carboné sans le détruire.

Contrôle des vitesses de chauffage pour la stabilité des liaisons

Il ne suffit pas d'atteindre une température élevée ; la vitesse à laquelle le matériau est chauffé est tout aussi critique.

Le four permet des vitesses de chauffage spécifiques et contrôlées. Ce contrôle garantit que les atomes de soufre ont le temps et l'énergie nécessaires pour se doper avec succès dans le réseau carboné et former des liaisons chimiques stables, plutôt que de s'attacher lâchement à la surface.

Réorganisation du squelette carboné

Au-delà du dopage, le processus thermique facilite la réorganisation de la structure carbonée elle-même.

Comme indiqué dans des processus de synthèse similaires, un traitement thermique précis élimine les composants volatils et réorganise le squelette carboné. Il en résulte un matériau doté de l'intégrité structurelle requise pour les applications de batteries haute performance.

Comprendre les risques d'un contrôle inadéquat

La conséquence des fuites de gaz

Même avec le bon four, un défaut d'étanchéité peut rendre le processus inutile.

Si le débit de gaz inerte est interrompu ou si le tube n'est pas correctement scellé, des traces d'oxygène pénétreront. Cela entraîne une oxydation de surface, qui empêche le soufre de pénétrer dans le réseau carboné et réduit la capacité finale du matériau.

Profils de chauffage incohérents

Si la vitesse de chauffage est trop rapide, le soufre peut se volatiliser avant de pouvoir se lier au carbone.

Inversement, si la température fluctue ou ne se maintient pas de manière stable dans la plage cible, le dopage sera inégal. Il en résulte un matériau présentant une faible stabilité et des propriétés électrochimiques incohérentes.

Optimisation de votre stratégie de synthèse

Pour garantir un carbone dur dopé au soufre de haute qualité, alignez les paramètres de votre équipement sur vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est le rendement matériel : Priorisez l'intégrité du flux d'argon et des joints de gaz pour minimiser absolument la perte de matière par oxydation.

- Si votre objectif principal est la stabilité du dopage : Concentrez-vous sur l'étalonnage de la rampe de chauffage pour garantir que les atomes de soufre ont suffisamment de temps pour former des liaisons chimiques dans la fenêtre de 500 à 900 °C.

Le succès de ce processus repose non seulement sur l'atteinte de températures élevées, mais aussi sur l'orchestration précise de l'atmosphère et de la chaleur qu'un four tubulaire peut seule fournir.

Tableau récapitulatif :

| Caractéristique clé | Rôle dans le dopage au soufre | Impact sur la qualité du matériau |

|---|---|---|

| Atmosphère inerte | Prévient l'oxydation/combustion du carbone | Rendement matériel élevé et pureté chimique |

| Contrôle thermique précis | Maintient la plage de 500 °C à 900 °C | Facilite la liaison stable soufre-carbone |

| Vitesse de chauffage contrôlée | Gère la volatilisation du soufre | Assure un dopage uniforme et une stabilité des liaisons |

| Étanchéité des gaz | Exclut les traces d'oxygène | Prévient l'oxydation de surface et la perte de capacité |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision est non négociable lors de la préparation de carbones durs dopés au soufre haute performance. Chez KINTEK, nous comprenons l'équilibre critique du contrôle de l'atmosphère et de la stabilité thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes tubulaires, à moufle, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous vous concentriez sur les applications de batteries ou la recherche sur le carbone structurel, nos fours haute température offrent la fiabilité dont vous avez besoin pour des résultats constants et évolutifs.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de chauffage personnalisée

Guide Visuel

Références

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les caractéristiques structurelles d'un four boîte à atmosphère contrôlée ? Caractéristiques clés pour les environnements contrôlés

- Quelles sont les fonctions des ports d'échantillonnage et des rideaux de flamme dans les fours atmosphériques ? Assurer le contrôle et la sécurité dans le traitement thermique

- Comment les atmosphères d'azote et d'air affectent-elles l'évolution du coke ? Optimiser les résultats du traitement à haute température du carbone

- Quel est l'objectif d'un four à atmosphère ? Contrôler les environnements gazeux pour un traitement de matériaux supérieur

- Quels sont les gaz et vapeurs couramment utilisés dans les atmosphères de four ? Optimisez votre processus de traitement thermique

- Quelles sont les caractéristiques des fours de recuit continu ? Boostez l'efficacité de la production à grand volume

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel rôle joue un four industriel dans le prétraitement de l'écorce de Licuri ? Optimiser la production de charbon actif