Le choix du bon four à atmosphère contrôlée est une décision critique qui repose sur trois facteurs principaux. Vous devez d'abord définir les exigences spécifiques de votre processus, puis identifier le type de four qui s'adapte à ce processus, et enfin, vérifier la qualité de construction et les systèmes de sécurité pour garantir des performances fiables à long terme et des résultats constants.

Choisir un four à atmosphère contrôlée va au-delà de la comparaison des spécifications techniques. La tâche principale consiste à adapter la conception du four, la gestion de l'atmosphère et les dispositifs de sécurité directement aux exigences uniques de votre processus matériel pour garantir des résultats constants et de haute qualité.

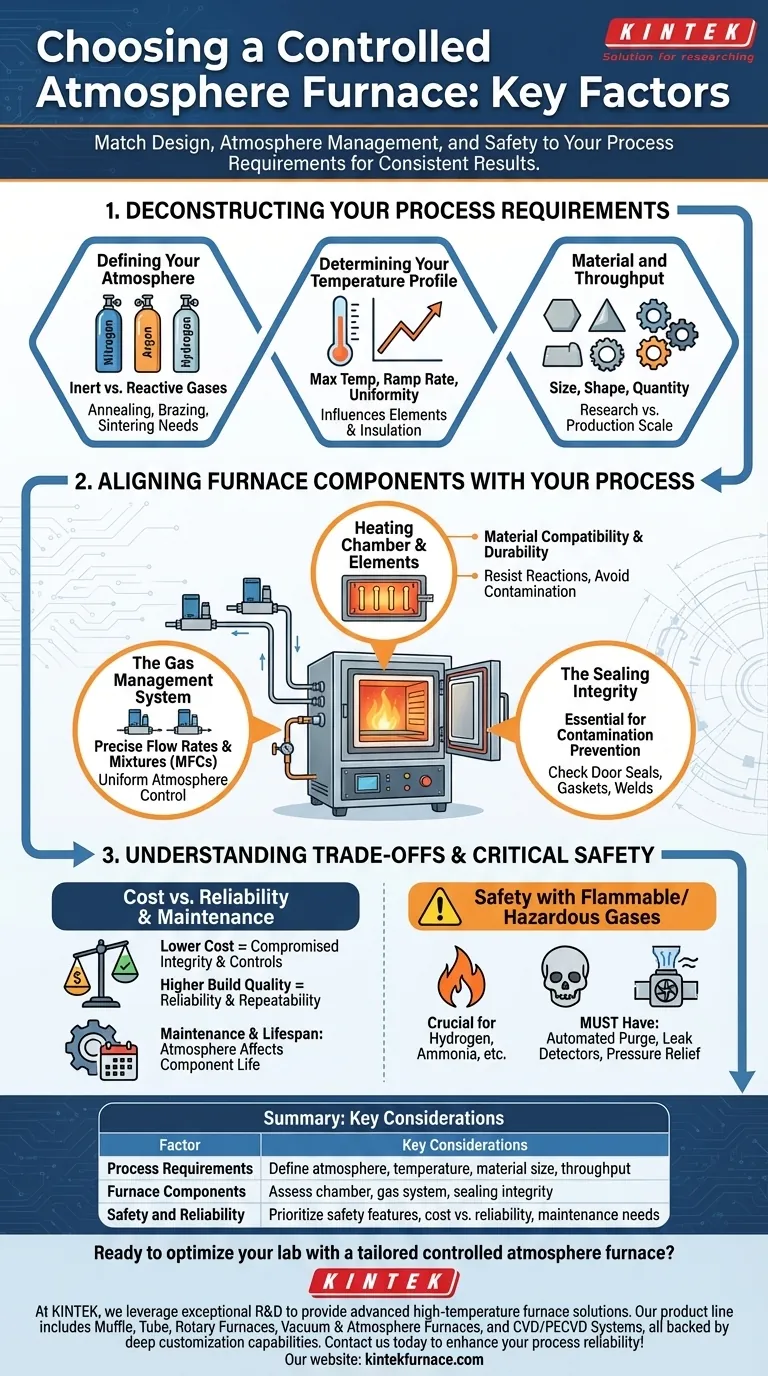

Décortiquer les exigences de votre processus

Avant d'évaluer tout matériel, vous devez avoir une compréhension complète de votre application. Le four est un outil au service du processus, et non l'inverse.

Définir votre atmosphère

Le type de gaz que vous utilisez est l'exigence la plus fondamentale. Les atmosphères peuvent être inertes (azote, argon) pour prévenir l'oxydation, ou réactives (hydrogène, gaz de formation) pour participer activement au processus.

Les processus tels que le recuit, le brasage et le frittage ont chacun des besoins atmosphériques uniques qui dictent les capacités de gestion des gaz et la compatibilité des matériaux du four.

Déterminer votre profil de température

Vous devez définir votre température maximale requise, la vitesse à laquelle vous devez chauffer et refroidir (vitesse de montée en température) et la variation de température admissible dans la chambre (uniformité).

Ces facteurs influencent directement le choix des éléments chauffants, des matériaux d'isolation et de la sophistication du système de contrôle de la température.

Matériaux et débit

Considérez la taille, la forme et la quantité des pièces que vous allez traiter. Cela détermine les dimensions nécessaires de la chambre de chauffage et influence la conception globale du four, comme le choix entre un four tubulaire plus petit pour la recherche et un four boîte plus grand pour la production.

Aligner les composants du four sur votre processus

Une fois que vous connaissez les besoins de votre processus, vous pouvez évaluer comment les composants spécifiques d'un four sont conçus pour y répondre.

La chambre de chauffage et les éléments

La chambre doit être construite à partir de matériaux capables de résister à votre température maximale et de résister aux réactions chimiques avec l'atmosphère de votre processus.

Les éléments chauffants doivent également être compatibles. Certains éléments se dégradent rapidement dans des atmosphères spécifiques, entraînant une contamination et des coûts de remplacement élevés.

Le système de gestion des gaz

Un système fiable pour introduire et évacuer les gaz est essentiel. Cela comprend les entrées de gaz, les sorties et le système de contrôle de l'atmosphère lui-même.

Pour un travail de précision, recherchez des débitmètres massiques (MFC) qui vous permettent de gérer avec précision les débits et les mélanges de gaz, assurant une atmosphère uniforme et constante dans toute la chambre.

L'intégrité de l'étanchéité

Ceci est une caractéristique non négociable. Un environnement hermétiquement clos est essentiel pour empêcher la contamination par l'air extérieur et maintenir la composition gazeuse précise que votre processus exige.

Portez une attention particulière à la qualité des joints de porte, des garnitures et des points de soudure, car même une petite fuite peut compromettre des expériences sensibles et ruiner des lots de production.

Comprendre les compromis et la sécurité critique

Un four est un investissement à long terme où la réduction des coûts initiaux peut entraîner des problèmes importants en aval.

Coût vs. fiabilité du processus

Les fours à moindre coût peuvent compromettre l'intégrité de l'étanchéité ou la précision de leurs contrôles de température et d'atmosphère. Cela peut entraîner une qualité de produit incohérente, des lots défectueux et, finalement, des coûts d'exploitation plus élevés.

Investir dans un four doté d'une qualité de fabrication et d'un contrôle de processus supérieurs offre un meilleur retour sur investissement grâce à la fiabilité et à la répétabilité.

Sécurité avec les gaz inflammables ou dangereux

Si votre processus implique de l'hydrogène, de l'ammoniac ou d'autres gaz dangereux, la sécurité est votre principale préoccupation. Le four doit être équipé de mécanismes de sécurité appropriés.

Recherchez des fonctionnalités telles que des cycles de purge automatisés, des détecteurs de fuites de gaz, des soupapes de surpression et des systèmes d'arrêt d'urgence. Ce ne sont pas des fonctionnalités optionnelles ; elles sont essentielles pour protéger le personnel et les installations.

Maintenance et durée de vie

L'interaction entre l'atmosphère de votre processus et les composants internes du four, en particulier les éléments chauffants et l'isolation, déterminera le calendrier de maintenance.

Comprenez comment votre atmosphère spécifique affectera la durée de vie des composants afin de prévoir avec précision les coûts d'exploitation et de minimiser les temps d'arrêt imprévus.

Faire le bon choix pour votre application

Votre décision finale doit être le reflet direct de votre objectif opérationnel principal. Utilisez les exigences spécifiques de votre processus comme filtre pour évaluer vos options.

- Si votre objectif principal est la recherche de haute pureté ou les matériaux sensibles (par exemple, le recuit de semi-conducteurs) : Privilégiez une intégrité d'étanchéité supérieure et un système de contrôle d'atmosphère de haute précision avant tout.

- Si votre objectif principal est la production industrielle à grand volume (par exemple, le frittage ou le brasage) : Concentrez-vous sur la durabilité du four, l'efficacité énergétique et les fonctions d'automatisation pour maximiser le débit et réduire les coûts d'exploitation.

- Si vous travaillez avec des gaz dangereux ou inflammables (par exemple, des processus à base d'hydrogène) : Votre première priorité non négociable doit être des systèmes de sécurité certifiés, y compris la détection des fuites et les capacités de purge d'urgence.

En fin de compte, un investissement réussi est celui où le four devient un facilitateur transparent et fiable de votre processus principal.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Exigences du processus | Définir le type d'atmosphère, le profil de température, la taille des matériaux et le débit |

| Composants du four | Évaluer la chambre de chauffage, le système de gestion des gaz et l'intégrité de l'étanchéité |

| Sécurité et fiabilité | Prioriser les dispositifs de sécurité, le rapport coût/fiabilité et les besoins de maintenance |

Prêt à optimiser votre laboratoire avec un four à atmosphère contrôlée sur mesure ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées pour divers laboratoires. Notre gamme de produits comprend des fours Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la fiabilité et l'efficacité de votre processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement