En bref, un four à atmosphère contrôlée est souhaitable pour le frittage car il offre un contrôle chimique et thermique précis sur la pièce à usiner à haute température. Cela empêche les réactions destructrices comme l'oxydation, élimine activement les contaminants et les oxydes existants, et garantit que le produit final atteint l'intégrité structurelle et les propriétés matérielles souhaitées.

La raison fondamentale d'utiliser une atmosphère contrôlée est d'aller au-delà du simple chauffage. Elle vous permet de transformer le four d'un four passif en un réacteur chimique actif, vous donnant le pouvoir de dicter la qualité finale, la pureté et les caractéristiques de la pièce frittée.

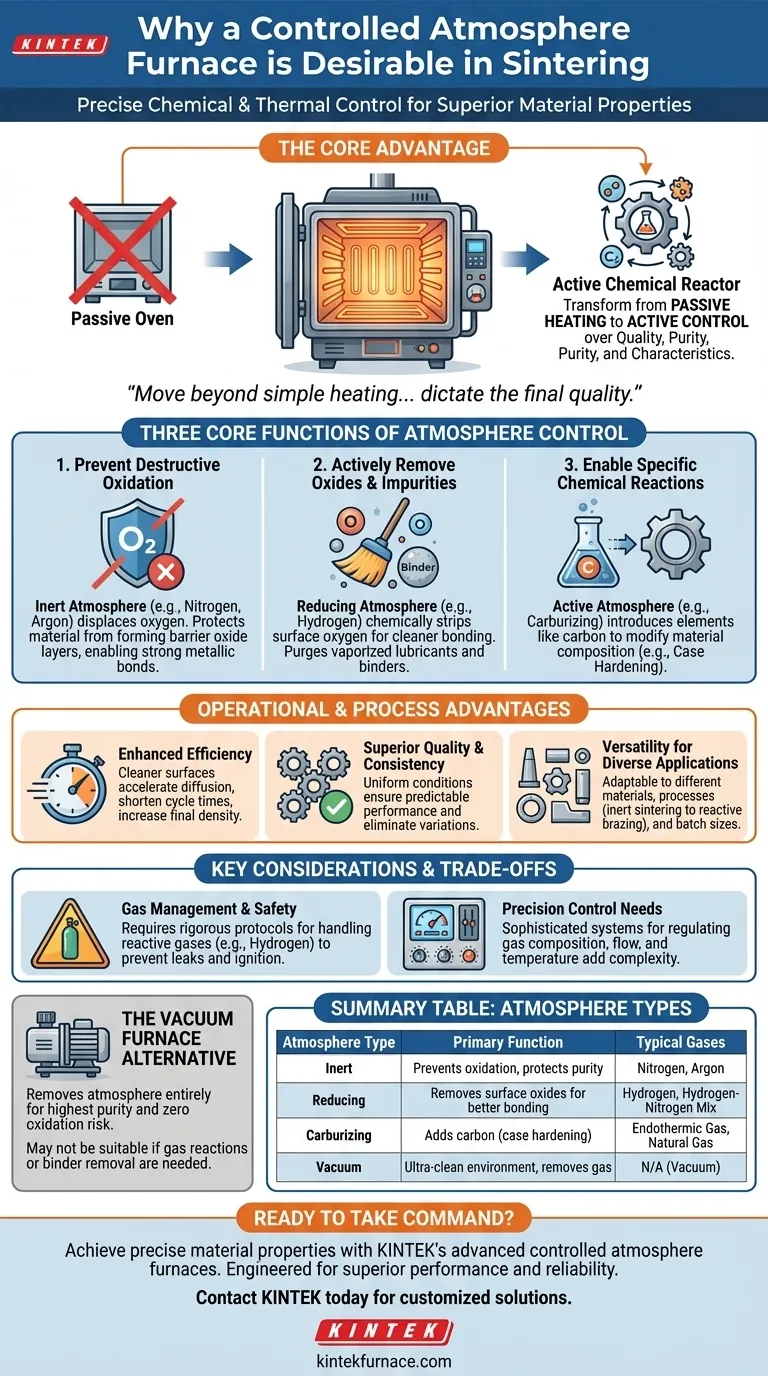

Les fonctions principales du contrôle de l'atmosphère

Le frittage implique de lier ensemble des poudres de matériaux juste en dessous de leur point de fusion. À ces températures élevées, les matériaux sont très réactifs. Les laisser exposés à l'air ambiant serait catastrophique pour la plupart des applications. Une atmosphère contrôlée atténue ces risques et introduit de nouvelles capacités de traitement.

Prévention de l'oxydation destructive

Aux températures de frittage, la plupart des métaux réagissent facilement avec l'oxygène de l'air. Cela forme une couche d'oxyde sur les particules de poudre, qui agit comme une barrière, empêchant les liaisons métalliques fortes et directes nécessaires à la densification et à la résistance. Une atmosphère inerte, généralement de l'azote ou de l'argon, déplace l'oxygène et protège le matériau.

Élimination active des oxydes et des impuretés

Une atmosphère contrôlée peut faire plus que simplement protéger ; elle peut nettoyer activement le matériau.

- Atmosphères réductrices : L'utilisation d'un gaz comme l'hydrogène crée une atmosphère réductrice. Cet environnement élimine chimiquement les atomes d'oxygène de tous les oxydes préexistants sur les surfaces des poudres, ce qui donne une surface plus propre et plus active pour un frittage supérieur.

- Purge des liants : Le flux contrôlé de gaz est également essentiel pour éliminer les lubrifiants et les liants utilisés lors de l'étape initiale de pressage de la poudre. L'atmosphère agit comme un vecteur, balayant ces contaminants vaporisés hors de la chambre du four avant qu'ils n'interfèrent avec le produit final.

Permettre des réactions chimiques spécifiques

L'atmosphère peut être un ingrédient actif dans la composition du matériau final. L'exemple le plus courant est une atmosphère de carburation, riche en carbone. Cela vous permet de diffuser intentionnellement du carbone à la surface des pièces en acier pendant le cycle de frittage, un processus connu sous le nom de cémentation.

Avantages opérationnels et de processus

Ce niveau de contrôle se traduit directement par des améliorations significatives de l'efficacité de la production, de la qualité des produits et de la polyvalence des processus.

Efficacité de frittage améliorée

En favorisant des surfaces de particules plus propres et en fournissant l'environnement chimique idéal, une atmosphère contrôlée peut accélérer les processus de diffusion et de liaison au cœur du frittage. Cela peut conduire à un retrait plus efficace, à une densité finale plus élevée et à des temps de cycle globaux plus courts.

Qualité et cohérence supérieures du produit

La combinaison d'un chauffage uniforme et d'une régulation atmosphérique précise garantit que chaque pièce d'un lot, et chaque lot au fil du temps, présente des propriétés matérielles très cohérentes. Cela élimine les variations causées par des réactions atmosphériques incontrôlées, conduisant à des produits plus propres et de meilleure qualité avec des performances prévisibles.

Polyvalence pour diverses applications

Les fours à atmosphère contrôlée sont conçus pour la flexibilité. Ils disposent souvent de plus grands volumes de chambre adaptés au traitement par lots et peuvent gérer une large gamme de tailles et de formes de pièces. Leur capacité à gérer diverses compositions de gaz les rend adaptables à différents matériaux et processus, du frittage inerte de base au brasage réactif complexe.

Comprendre les compromis et les considérations

Bien que puissants, ces fours ne sont pas sans exigences opérationnelles. Pour obtenir leurs avantages, il faut une compréhension claire des complexités associées.

Gestion des gaz et sécurité

Les gaz utilisés — en particulier les gaz réactifs comme l'hydrogène — nécessitent une manipulation, un stockage et une gestion prudents. La mise en œuvre de protocoles de sécurité rigoureux pour prévenir les fuites, les mélanges accidentels et les risques d'inflammation est non négociable.

Le besoin de contrôle de précision

L'efficacité du système dépend de sa capacité à réguler précisément la composition du gaz, les débits et les profils de température. Cela nécessite des systèmes de contrôle et des capteurs sophistiqués, ce qui augmente le coût initial et la complexité opérationnelle du four.

L'alternative du four sous vide

Pour les applications exigeant la pureté la plus absolue et l'absence de risque de réaction atmosphérique, un four sous vide est une alternative clé. Au lieu de remplacer l'atmosphère, il l'élimine complètement. Cela fournit un environnement exceptionnellement propre mais peut ne pas convenir aux processus qui nécessitent un gaz spécifique pour éliminer les liants ou participer à une réaction.

Faire le bon choix pour votre objectif de frittage

Votre matériau spécifique et le résultat souhaité détermineront la meilleure approche atmosphérique.

- Si votre objectif principal est d'empêcher toute oxydation et d'obtenir une grande pureté : Une atmosphère inerte (azote, argon) ou un four sous vide est essentiel.

- Si vous avez besoin d'éliminer les oxydes de surface existants pour une meilleure liaison : Une atmosphère réductrice contenant de l'hydrogène est le choix optimal.

- Si vous produisez de grands lots et avez besoin de résultats cohérents et de haute qualité : Le contrôle précis et l'évolutivité d'un four à atmosphère contrôlée justifient l'investissement.

- Si votre processus implique l'ajout d'un élément comme le carbone au matériau : Une atmosphère active et contrôlée (par exemple, la carburation) est la seule méthode pour y parvenir.

En fin de compte, le contrôle de l'atmosphère du four vous donne le commandement direct du résultat métallurgique de votre processus.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Gaz typiquement utilisés |

|---|---|---|

| Inerte | Prévient l'oxydation et protège la pureté du matériau | Azote, Argon |

| Réductrice | Élimine les oxydes de surface existants pour une meilleure liaison | Hydrogène, Mélange Hydrogène-Azote |

| Carburante | Ajoute du carbone à la surface du matériau (cémentation) | Gaz endothermique, Gaz naturel |

| Vide | Fournit un environnement ultra-propre en éliminant tout gaz | N/A (Vide) |

Prêt à prendre le contrôle de votre processus de frittage ?

L'obtention des propriétés matérielles et de l'intégrité structurelle précises que vous exigez nécessite plus que de la simple chaleur — cela exige un contrôle total de l'environnement chimique.

Les fours à atmosphère contrôlée avancés de KINTEK sont conçus pour fournir ce niveau de précision exact. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous fournissons des solutions robustes adaptées à vos défis uniques. Que votre objectif soit de prévenir l'oxydation, de réduire activement les oxydes de surface ou de permettre des réactions complexes comme la carburation, nos fours — y compris nos modèles à tube, à boîte et sous vide et atmosphériques — sont construits pour une performance et une fiabilité supérieures.

Laissez-nous vous aider à transformer vos résultats de frittage. Notre équipe est prête à discuter de votre application et à développer une solution personnalisée qui garantit la cohérence, la pureté et l'efficacité à chaque lot.

Contactez KINTEL dès aujourd'hui pour parler à un expert et découvrir le four adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement