En bref, un four à boîte à atmosphère est un four industriel à haute température doté d'une capacité ajoutée essentielle : la possibilité de remplacer l'air à l'intérieur de sa chambre scellée par un gaz spécifique et contrôlé. Cette fonction est essentielle pour les procédés où l'exposition à l'oxygène ou à d'autres contaminants atmosphériques à haute température ruinerait le produit final.

La fonction principale d'un four à atmosphère n'est pas seulement de chauffer un matériau, mais de contrôler précisément son environnement chimique pendant le chauffage. Cela empêche les réactions indésirables comme l'oxydation (rouille ou formation de calamine) et permet la création de matériaux dotés de propriétés spécifiques et hautement conçues.

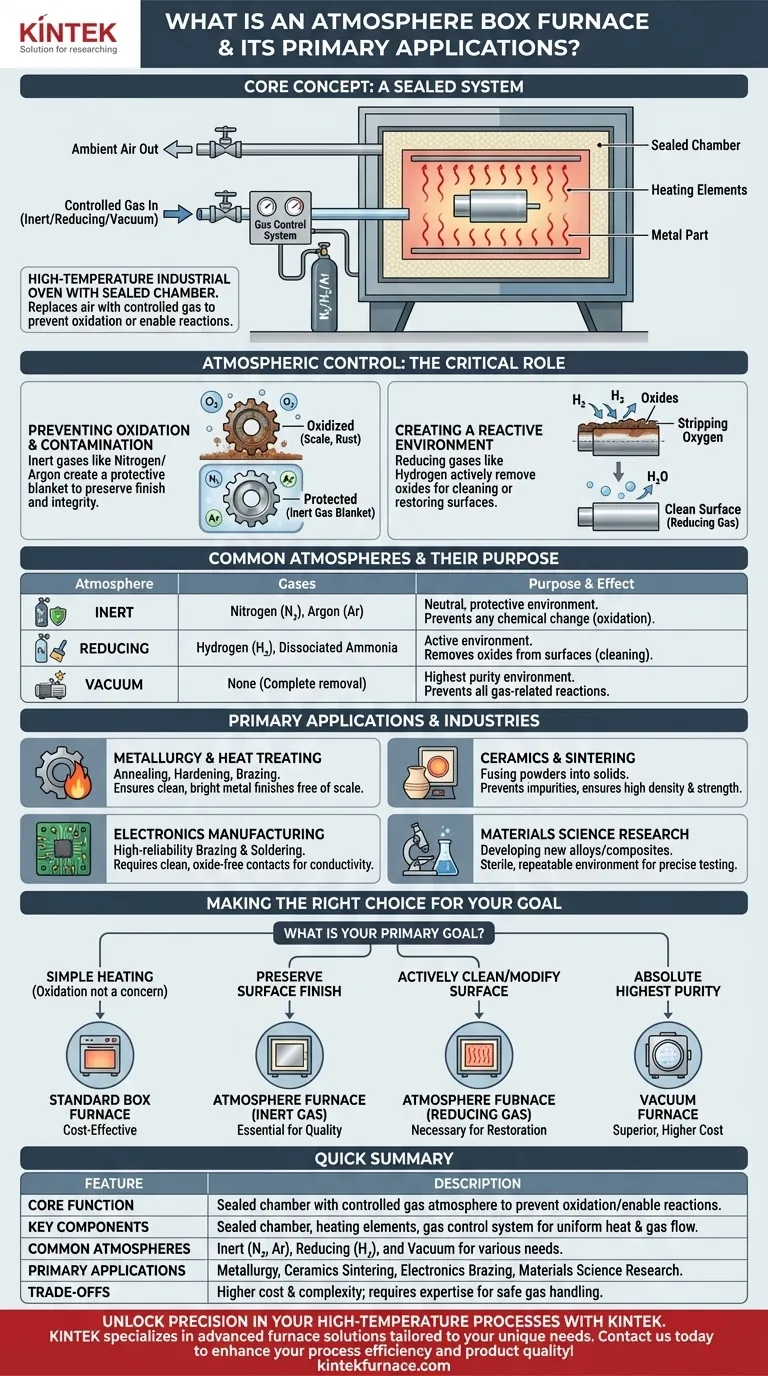

Comment fonctionne un four à boîte à atmosphère

Le concept de base : un système scellé

Un four standard chauffe les matériaux à l'air ambiant. Un four à atmosphère, parfois appelé four à moufle, fonctionne à l'intérieur d'une chambre en forme de boîte, hermétiquement scellée.

Cette conception scellée permet aux opérateurs d'abord d'éliminer l'air ambiant, puis d'introduire un gaz spécifique ou de créer un vide, établissant ainsi une « atmosphère » contrôlée.

Composants clés

Le système est construit autour de trois composants principaux :

- La chambre scellée : Une boîte résistante aux hautes températures, souvent revêtue d'une isolation céramique, conçue pour empêcher le gaz de s'échapper ou d'entrer.

- Les éléments chauffants : Ils entourent la chambre pour fournir une chaleur uniforme et précisément contrôlée, atteignant souvent des températures très élevées.

- Le système de contrôle de gaz : Un système de tuyauterie, de vannes et de manomètres qui purge la chambre de l'air et introduit le gaz désiré à un débit contrôlé.

Les modèles avancés comprennent des contrôleurs programmables pour automatiser les cycles de température et de débit de gaz, assurant la répétabilité du processus et la sécurité.

Le rôle critique du contrôle de l'atmosphère

Le contrôle de l'atmosphère est essentiel pour prévenir les réactions chimiques destructrices et, dans certains cas, en favoriser de bénéfiques.

Prévenir l'oxydation et la contamination

À haute température, la plupart des métaux et de nombreux autres matériaux réagissent agressivement avec l'oxygène. Ce processus, l'oxydation, crée une couche de calamine ou d'oxyde à la surface du matériau, modifiant ses dimensions, sa finition et ses propriétés.

En remplaçant l'air par un gaz inerte comme l'azote ou l'argon, le four crée un voile protecteur autour du matériau, empêchant toute oxydation.

Créer un environnement réactif

Parfois, l'objectif n'est pas d'empêcher une réaction, mais d'en provoquer une spécifique.

Un four peut être rempli d'un gaz réducteur, tel que l'hydrogène, pour éliminer activement les atomes d'oxygène de la surface d'un matériau. C'est une technique courante pour nettoyer ou restaurer des composants oxydés.

Atmosphères courantes et leur objectif

- Inerte (Azote, Argon) : Un environnement neutre et protecteur pour éviter tout changement chimique.

- Réducteur (Hydrogène, Ammoniac dissocié) : Un environnement actif utilisé pour éliminer les oxydes de la surface d'un matériau.

- Vide : L'élimination complète de tous les gaz, offrant l'environnement de traitement le plus pur possible et prévenant toute réaction liée aux gaz.

Applications et industries principales

La capacité de contrôler l'environnement d'un matériau à haute température rend ces fours indispensables dans la fabrication avancée et la recherche.

Métallurgie et traitement thermique

Les fours à atmosphère sont utilisés pour des procédés tels que le recuit, le durcissement et le brasage des métaux. Ils garantissent que les composants sortent de la chaleur avec une finition propre et brillante, sans la calamine et la décoloration causées par l'oxydation.

Céramique et frittage

Le frittage est le processus de fusion de matériaux pulvérulents (comme les céramiques ou les métaux) en une masse solide à l'aide de chaleur. Effectuer cela dans une atmosphère contrôlée empêche les impuretés d'être emprisonnées dans le produit final et assure une densité et une résistance supérieures.

Fabrication électronique

Lors du raccordement de composants électroniques, toute oxydation sur les contacts métalliques peut nuire à la conductivité électrique. Un four à atmosphère fournit l'environnement propre nécessaire pour le brasage tendre et fort de haute fiabilité.

Recherche en science des matériaux

Pour les scientifiques développant de nouveaux alliages, composites ou matériaux avancés, un four à atmosphère fournit un environnement stérile et reproductible. Il leur permet de tester le comportement d'un matériau dans des conditions thermiques et chimiques précises.

Comprendre les compromis

Bien que puissants, les fours à atmosphère ne sont pas toujours l'outil approprié pour la tâche.

Complexité et coût accrus

Les joints, la tuyauterie de gaz et les systèmes de contrôle rendent ces fours nettement plus complexes et coûteux qu'un four standard à circulation d'air.

Exigences opérationnelles

L'utilisation d'un four à atmosphère nécessite plus d'expertise. La gestion du débit de gaz, l'assurance d'une purge adéquate de l'air de la chambre et le maintien d'un joint parfait sont essentiels pour réussir. Travailler avec des gaz inflammables comme l'hydrogène introduit également des protocoles de sécurité importants.

Limites du traitement par lots

En tant que type de four à boîte, les matériaux sont chargés, traités et déchargés par lots individuels. Ce fonctionnement « intermittent » est moins adapté aux lignes de production continues à haut volume où les fours à convoyeur sont plus efficaces.

Faire le bon choix pour votre objectif

Décider si vous avez besoin d'un four à atmosphère dépend de la qualité requise de votre pièce finale.

- Si votre objectif principal est simplement de chauffer un matériau où l'oxydation de surface n'est pas une préoccupation : Un four à boîte standard, sans atmosphère, est plus rentable et plus simple à utiliser.

- Si votre objectif principal est de préserver la finition de surface et l'intégrité du matériau à haute température : Un four à atmosphère utilisant un gaz inerte (azote ou argon) est essentiel.

- Si votre objectif principal est de nettoyer activement ou de modifier la chimie de surface du matériau : Un four capable de gérer un gaz réducteur (comme l'hydrogène) est nécessaire.

- Si votre objectif principal est d'atteindre la plus haute pureté possible sans aucune interaction atmosphérique : Un four à vide est le choix supérieur, bien que souvent plus coûteux.

En fin de compte, le choix du four approprié dépend si vous appliquez simplement de la chaleur ou si vous concevez précisément les propriétés finales d'un matériau.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Chambre scellée avec atmosphère gazeuse contrôlée pour prévenir l'oxydation et permettre des réactions chimiques spécifiques pendant le chauffage. |

| Composants clés | Chambre scellée, éléments chauffants, système de contrôle de gaz pour une chaleur uniforme et un débit de gaz. |

| Atmosphères courantes | Inerte (ex. : azote, argon), réductrice (ex. : hydrogène) et vide pour divers besoins de traitement. |

| Applications principales | Métallurgie (recuit, durcissement), frittage de céramiques, brasage électronique et recherche en science des matériaux. |

| Compromis | Coût et complexité plus élevés que les fours standard ; nécessite une expertise pour un fonctionnement sûr avec des gaz comme l'hydrogène. |

Libérez la précision dans vos processus à haute température avec KINTEK

Êtes-vous confronté à des problèmes d'oxydation des matériaux ou à des résultats incohérents dans votre laboratoire ? KINTEK se spécialise dans les solutions de fours avancés à haute température adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales, que vous soyez en métallurgie, céramique, électronique ou recherche en science des matériaux.

Ne laissez pas les problèmes atmosphériques freiner vos innovations — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de vos processus et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure