Dans le monde du traitement thermique, peu d'outils égalent l'adaptabilité d'un four à cornue. Leur polyvalence découle d'une seule et puissante caractéristique de conception : une chambre intérieure scellée, ou "cornue", qui isole le matériau traité. Cela permet un contrôle précis et indépendant à la fois de l'atmosphère et de la température, permettant un large éventail d'applications sensibles, de la métallurgie et de la céramique à la recherche scientifique avancée.

La raison fondamentale de la polyvalence d'un four à cornue n'est pas seulement sa capacité à chauffer, mais sa capacité à créer un environnement de processus complètement contrôlé et isolé. La cornue scellée sépare le matériau des éléments chauffants du four et de l'air ambiant, ouvrant la voie à des processus avancés impossibles dans un four standard.

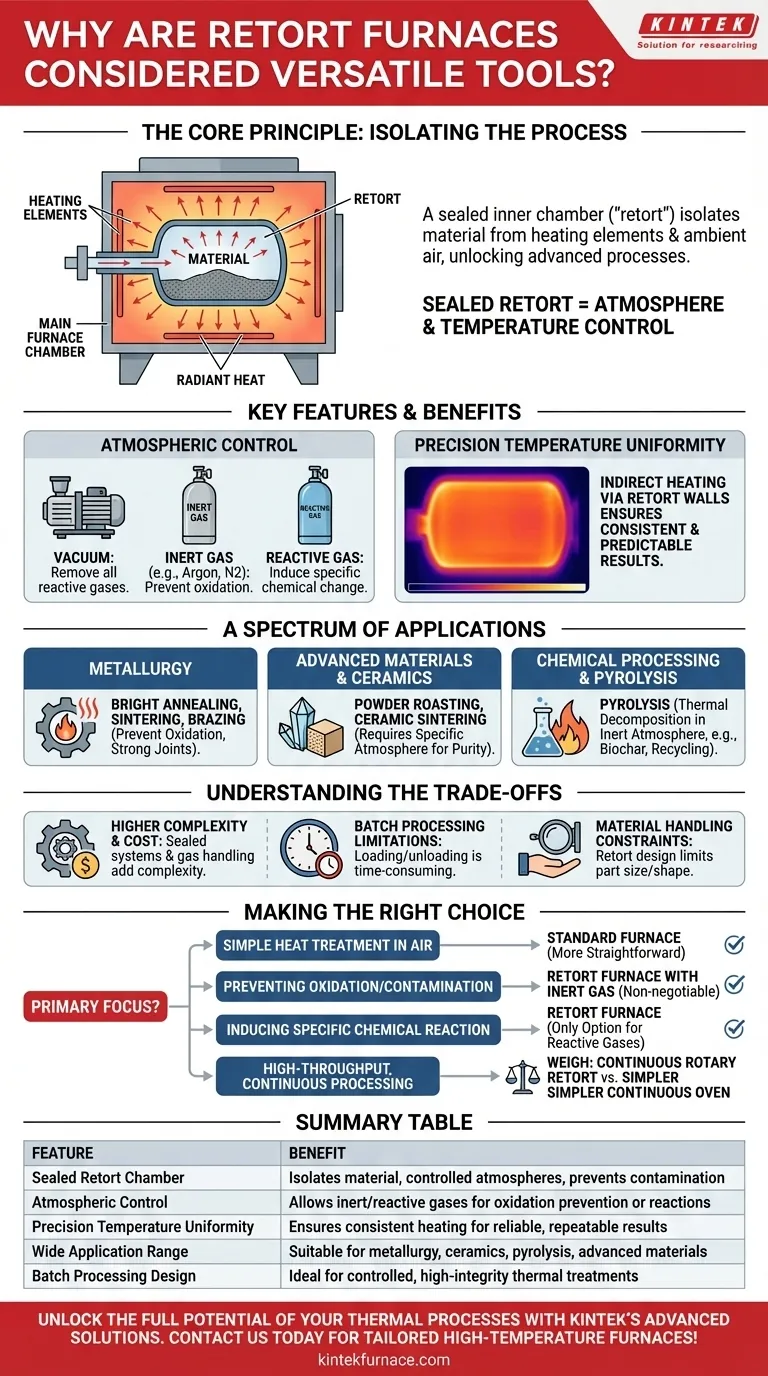

Le principe de base : Isoler le processus

Pour comprendre la polyvalence d'un four à cornue, vous devez d'abord comprendre la fonction de la cornue elle-même. C'est le facteur de différenciation clé qui distingue cet équipement.

Qu'est-ce qu'une cornue ?

Une cornue est un récipient scellé et étanche aux gaz placé à l'intérieur de la chambre principale du four. Votre matériau va à l'intérieur de cette cornue, pas dans le four principal.

Les éléments chauffants du four chauffent l'extérieur de la cornue, et la cornue, à son tour, rayonne la chaleur uniformément sur le matériau à l'intérieur. Considérez-la comme une chambre de réaction à haute intégrité placée à l'intérieur d'un four puissant.

Le pouvoir du contrôle atmosphérique

Étant donné que la cornue est scellée, vous avez un contrôle total sur l'environnement gazeux entourant votre matériau. C'est la caractéristique la plus puissante du four.

Vous pouvez créer un vide pour éliminer tous les gaz réactifs. Vous pouvez également introduire des gaz spécifiques, tels que des gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation, ou des gaz réactifs pour induire un changement chimique spécifique dans le matériau.

Uniformité de température de précision

En chauffant le matériau indirectement par les parois de la cornue, ces fours obtiennent généralement une excellente uniformité de température. Cela garantit que l'ensemble du lot de matériau est traité à la température exacte, ce qui est essentiel pour obtenir des résultats cohérents et prévisibles.

Un éventail d'applications

La capacité de contrôler finement à la fois l'atmosphère et la température ouvre un vaste éventail d'applications dans de nombreuses industries.

Métallurgie et traitement des métaux

En métallurgie, la prévention de l'oxydation est primordiale pour de nombreux processus. Les fours à cornue sont essentiels pour le recuit brillant, un processus qui adoucit les métaux sans provoquer de décoloration de surface.

Ils sont également utilisés pour le frittage (fusion de poudre métallique en une masse solide) et le brasage dans une atmosphère contrôlée pour assurer des joints solides et propres.

Matériaux avancés et céramiques

Pour la création de matériaux avancés, la pureté est essentielle. Les fours à cornue sont utilisés pour le grillage de poudres et le frittage de céramiques où une atmosphère spécifique est requise pour obtenir les propriétés finales souhaitées du matériau.

Toute réaction indésirable avec l'oxygène ou d'autres éléments de l'air peut compromettre l'intégrité du produit final.

Traitement chimique et pyrolyse

Les fours à cornue sont des outils fondamentaux pour la chimie à haute température. Ils permettent la pyrolyse, la décomposition thermique des matériaux à des températures élevées dans une atmosphère inerte.

Ceci est crucial pour des applications allant de la création de biochar au recyclage des plastiques et des composants électroniques, où la combustion du matériau doit être évitée.

Comprendre les compromis

Bien que très polyvalents, les fours à cornue ne sont pas la solution universelle pour toutes les tâches de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Complexité et coût plus élevés

L'ajout d'une cornue scellée, de systèmes de gestion des gaz et de pompes à vide rend ces fours plus complexes et coûteux qu'un simple four à boîte à atmosphère d'air. Les procédures opérationnelles sont également plus complexes.

Limitations du traitement par lots

La plupart des fours à cornue standard sont conçus pour le traitement par lots. Le chargement, le scellement, le traitement et le déchargement d'un seul lot peuvent prendre beaucoup de temps.

Bien qu'il existe des fours à cornue rotatifs pour le traitement continu, ils représentent un niveau de complexité et d'investissement encore plus élevé par rapport aux fours à bande continue plus simples.

Contraintes de manipulation des matériaux

Introduire et retirer des matériaux d'une cornue scellée peut être plus fastidieux que de simplement ouvrir la porte d'un four à boîte. La conception de la cornue peut imposer des contraintes sur la taille et la forme des pièces pouvant être traitées.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à cornue dépend entièrement des exigences de votre processus, en particulier du besoin de contrôle atmosphérique.

- Si votre objectif principal est un traitement thermique simple à l'air : Un four standard, sans cornue, est probablement plus simple et plus rentable.

- Si votre objectif principal est d'empêcher toute oxydation ou contamination : Un four à cornue avec une atmosphère de gaz inerte est non négociable.

- Si votre objectif principal est d'induire une réaction chimique spécifique : Un four à cornue est le seul outil qui vous permet d'introduire en toute sécurité des gaz réactifs à haute température.

- Si votre objectif principal est un traitement continu à haut débit : Vous devez évaluer les avantages d'un four à cornue rotatif continu par rapport à un four continu plus simple fonctionnant à l'air.

En fin de compte, la polyvalence du four à cornue est le résultat direct de sa capacité à découpler l'environnement de chauffage de l'environnement de processus, offrant un niveau de contrôle qui ouvre un monde de traitement des matériaux avancés.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre à cornue scellée | Isole le matériau, permettant des atmosphères contrôlées et prévenant la contamination |

| Contrôle de l'atmosphère | Permet l'utilisation de gaz inertes ou réactifs pour la prévention de l'oxydation ou les réactions chimiques |

| Uniformité de température de précision | Assure un chauffage constant pour des résultats fiables et reproductibles |

| Large gamme d'applications | Convient à la métallurgie, à la céramique, à la pyrolyse et au traitement des matériaux avancés |

| Conception pour traitement par lots | Idéal pour les traitements thermiques contrôlés à haute intégrité dans diverses industries |

Libérez tout le potentiel de vos processus thermiques avec les solutions avancées de fours à cornue de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur