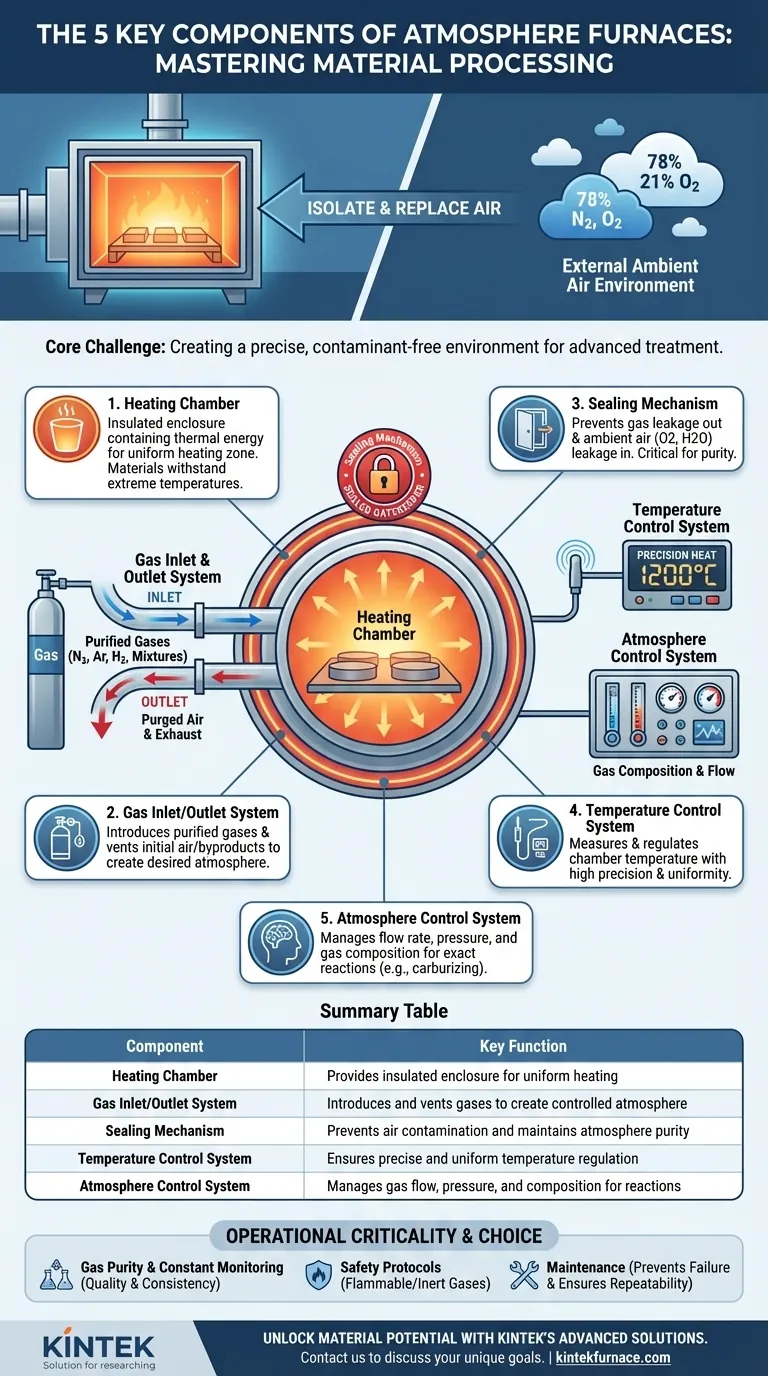

Les cinq composants clés d'un four à atmosphère sont la chambre de chauffage, le système d'admission et d'évacuation des gaz, le mécanisme de scellement, le système de contrôle de la température et le système de contrôle de l'atmosphère. Ces éléments fonctionnent de concert pour créer un environnement hautement spécifique et contrôlé, permettant des processus de traitement thermique impossibles à l'air libre.

Un four à atmosphère n'est pas simplement un four ; c'est un système scellé où chaque composant sert un seul objectif : contrôler précisément à la fois la température et la composition chimique du gaz entourant un matériau. Comprendre comment ces systèmes s'articulent est la clé pour maîtriser le traitement avancé des matériaux.

Le Défi Principal : Isoler le Processus de l'Air

La fonction première d'un four à atmosphère est de remplacer l'air ambiant — composé d'environ 78 % d'azote et 21 % d'oxygène — par une atmosphère personnalisée et artificiellement préparée.

L'oxygène, en particulier, est très réactif à haute température et provoquera une oxydation indésirable (comme la rouille ou la calamine) sur la plupart des métaux. En l'éliminant et en introduisant un gaz spécifique, vous pouvez obtenir des propriétés matérielles uniques.

Déconstruction des Cinq Composants Clés

Chaque composant joue un rôle critique et non négociable dans la création et le maintien de cet environnement isolé et contrôlé.

La Chambre de Chauffage : Le Creuset de la Transformation

La chambre de chauffage est l'enceinte isolée où les pièces à traiter sont placées et chauffées. Elle est construite à partir de matériaux capables de résister à des températures extrêmes sans se dégrader ni contaminer le processus.

Son rôle est de contenir l'énergie thermique et de fournir une zone de température stable et uniforme pour le matériau en cours de traitement.

Le Système de Gaz : Le Cœur de l'Atmosphère

Ce système se compose d'entrées et de sorties de gaz. Les entrées introduisent des gaz purifiés — tels que l'azote, l'argon, l'hydrogène ou des mélanges spécifiques — dans la chambre pour créer l'atmosphère désirée.

Les sorties servent à purger l'air initial de la chambre et à évacuer en toute sécurité les sous-produits ou les gaz d'échappement générés pendant le processus de traitement thermique.

Le Mécanisme de Scellement : Le Gardien Contre la Contamination

C'est sans doute ce qui définit un four à atmosphère. Les joints sur les portes, les traversées et autres jonctions sont essentiels pour empêcher deux choses : que l'atmosphère contrôlée ne s'échappe et, plus important encore, que l'air ambiant ne pénètre à l'intérieur.

Même une petite fuite peut introduire de l'oxygène et de l'humidité, compromettant l'ensemble du processus et entraînant des pièces défectueuses. L'intégrité du joint détermine la pureté de l'atmosphère que vous pouvez obtenir.

Le Système de Contrôle de la Température : La Précision est Primordiale

Ce système, généralement composé de thermocouples (capteurs) et de contrôleurs, mesure et régule la température à l'intérieur de la chambre.

Pour des processus tels que le recuit ou la trempe brillante, la température doit être incroyablement précise et uniforme. Ce système garantit que le matériau atteint et maintient la température exacte requise pour la transformation métallurgique ou chimique souhaitée.

Le Système de Contrôle de l'Atmosphère : Le Chef d'Orchestre du Processus

Alors que le système de gaz introduit le gaz, le système de contrôle de l'atmosphère est le cerveau qui le gère. Cela comprend des régulateurs de débit massique, des analyseurs de gaz et des capteurs de pression.

Il régule précisément le débit, la pression et la composition du mélange gazeux tout au long du cycle de processus. Pour les traitements réactifs comme la cémentation gazeuse (ajout de carbone) ou la nitruration (ajout d'azote), la précision de ce système détermine directement les propriétés finales de la surface du matériau.

Comprendre les Exigences Opérationnelles

Contrôler simultanément la chaleur et la chimie introduit une complexité importante. Le succès dépend de la vigilance et de la compréhension des points de défaillance potentiels.

La Pureté du Gaz N'est Pas Négociable

La qualité de votre produit final est directement liée à la pureté des gaz que vous introduisez. Toute impureté dans le gaz source se retrouvera dans votre four, ruinant potentiellement des processus sensibles comme ceux utilisés dans la fabrication de semi-conducteurs ou de cellules solaires.

Une Surveillance Constante Est Essentielle

Un four à atmosphère ne peut pas être un outil que l'on règle et que l'on oublie. Les opérateurs doivent surveiller continuellement la température, la pression de la chambre et la composition du gaz pour s'assurer que le processus reste dans ses paramètres stricts. Les écarts peuvent entraîner des résultats incohérents ou des échecs.

Les Protocoles de Sécurité Sont Cruciaux

De nombreuses atmosphères contrôlées utilisent des gaz inflammables comme l'hydrogène ou des gaz inertes comme l'azote et l'argon, qui présentent un risque d'asphyxie. Des protocoles de sécurité stricts pour la manipulation, le stockage et la ventilation de ces gaz sont obligatoires pour assurer la sécurité de l'opérateur.

La Maintenance Prévient les Défaillances Catastrophiques

Les joints s'usent, les thermocouples perdent leur étalonnage et les analyseurs de gaz nécessitent un entretien périodique. Un calendrier de maintenance préventive rigoureux n'est pas seulement recommandé ; il est essentiel pour assurer la répétabilité du processus et éviter des pannes d'équipement coûteuses.

Faire le Bon Choix pour Votre Objectif

L'accent que vous mettez sur chaque composant dépend entièrement de votre objectif de processus.

- Si votre objectif principal est le traitement de haute pureté (par exemple, semi-conducteurs, dispositifs médicaux) : Vos composants les plus critiques sont le mécanisme de scellement et un système de gaz d'intégrité élevée pour prévenir même les traces de contamination.

- Si votre objectif principal est le traitement thermique réactif (par exemple, cémentation, nitruration) : Votre succès dépend de la précision du système de contrôle de l'atmosphère pour gérer avec précision les mélanges gazeux et les réactions complexes.

- Si votre objectif principal est la qualité et la répétabilité (par exemple, aérospatiale, acier à outils) : Vous devez privilégier un système de contrôle de la température très précis et une surveillance robuste pour garantir que chaque pièce est traitée identiquement.

En considérant ces cinq composants comme un système intégré, vous obtenez le contrôle sur les propriétés fondamentales de vos matériaux.

Tableau Récapitulatif :

| Composant | Fonction Clé |

|---|---|

| Chambre de Chauffage | Fournit une enceinte isolée pour un chauffage uniforme |

| Système d'Admission/Évacuation de Gaz | Introduit et évacue les gaz pour créer une atmosphère contrôlée |

| Mécanisme de Scellement | Prévient la contamination par l'air et maintient la pureté de l'atmosphère |

| Système de Contrôle de la Température | Assure une régulation de la température précise et uniforme |

| Système de Contrôle de l'Atmosphère | Gère le débit, la pression et la composition du gaz pour les réactions |

Libérez tout le potentiel de votre traitement de matériaux avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires divers des systèmes fiables tels que des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure