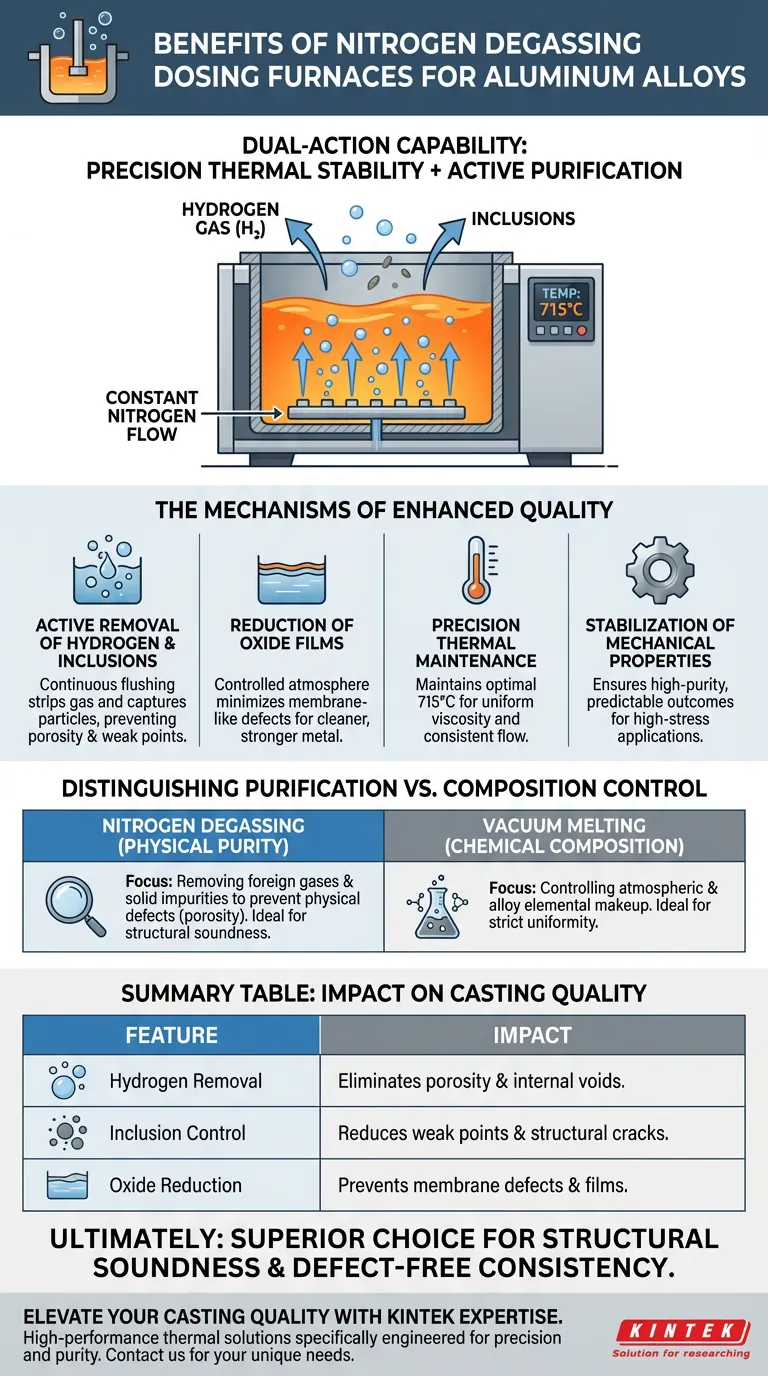

L'intégration d'un système de dégazage continu à l'azote dans un four doseur transforme l'unité d'un simple récipient de maintien en une étape de purification active pour la fusion d'alliages d'aluminium. Cette configuration maintient simultanément des conditions thermiques précises—spécifiquement en maintenant le métal en fusion à des températures comme 715°C—tout en purgeant agressivement l'alliage des contaminants structurels. Le résultat immédiat est une réduction significative des défauts de coulée et une amélioration mesurable de la consistance du produit final.

Idée clé : La valeur du système est définie par sa capacité d'action double : il stabilise la température du métal tout en éliminant activement l'hydrogène et les inclusions. Cela crée un métal en fusion de haute pureté qui minimise la formation d'oxydes et garantit des propriétés mécaniques uniformes sur les séries de production.

Les mécanismes d'une qualité améliorée

Élimination active de l'hydrogène et des inclusions

La principale menace pour l'intégrité structurelle de l'aluminium est la présence d'hydrogène gazeux dissous et d'inclusions non métalliques.

Le système intégré à l'azote y remédie en purgeant continuellement le métal en fusion. Ce processus élimine efficacement l'hydrogène de l'aluminium en fusion et capture les inclusions, empêchant la porosité dans la coulée finale.

Réduction des films d'oxyde

Les films d'oxyde sont préjudiciables à la continuité de la matrice métallique, entraînant souvent des fissures ou des points faibles.

En maintenant une interaction contrôlée avec l'azote, le système réduit considérablement la formation de ces films d'oxyde. Cela garantit que le métal coulant dans le moule est propre et exempt des défauts de type membrane qui compromettent la durabilité.

Maintien thermique de précision

La consistance de la coulée nécessite un contrôle absolu de la viscosité et des caractéristiques d'écoulement.

Le four doseur est conçu pour maintenir le métal en fusion à une température spécifique et optimale, telle que 715°C. Cette stabilité thermique empêche la ségrégation des éléments d'alliage et garantit que le processus de dégazage se déroule avec la plus grande efficacité.

Stabilisation des propriétés mécaniques

La combinaison de la précision thermique et du nettoyage actif conduit à des résultats prévisibles.

En minimisant les fluctuations de la qualité du métal en fusion, le système garantit que les coulées d'alliages d'aluminium résultantes présentent une haute pureté et des propriétés mécaniques constantes. Cette fiabilité est essentielle pour les applications à forte contrainte où la marge d'erreur est inexistante.

Distinguer la purification du contrôle de la composition

Le rôle du dégazage à l'azote

Il est important de comprendre que le système à l'azote est principalement un outil de purification.

Sa fonction principale est d'éliminer physiquement les gaz étrangers (hydrogène) et les impuretés solides (inclusions) pour prévenir les défauts physiques tels que la porosité.

Le rôle des environnements sous vide

Alors que le dégazage à l'azote s'occupe de la pureté, il est distinct des technologies de fusion sous vide.

Comme indiqué dans les données techniques comparatives, un four de fusion sous vide est mieux adapté pour contrôler l'atmosphère chimique et la composition de l'alliage. Si votre défi implique de gérer strictement le rapport des éléments chimiques dans l'alliage plutôt que d'éliminer le gaz, un environnement sous vide offre une uniformité supérieure pour ce paramètre spécifique.

Faire le bon choix pour votre objectif

Pour sélectionner la technologie appropriée, vous devez aligner les capacités de l'équipement sur votre métrique de qualité la plus critique.

- Si votre objectif principal est l'intégrité physique : Choisissez le four doseur à dégazage à l'azote pour minimiser la porosité, les films d'oxyde et les variations mécaniques causées par l'hydrogène et les inclusions.

- Si votre objectif principal est la composition chimique : Choisissez un four de fusion sous vide pour garantir une uniformité stricte de la composition élémentaire de l'alliage grâce au contrôle atmosphérique.

En fin de compte, le système de dégazage à l'azote est le choix supérieur pour les fabricants qui privilégient la solidité structurelle et la constance sans défaut des coulées d'aluminium.

Tableau récapitulatif :

| Caractéristique | Four doseur à dégazage à l'azote | Impact sur la qualité de la coulée |

|---|---|---|

| Élimination de l'hydrogène | Purge continue à l'azote | Élimine la porosité et les vides internes |

| Contrôle des inclusions | Capture active des non-métalliques | Réduit les points faibles et les fissures structurelles |

| Réduction des oxydes | Atmosphère d'azote contrôlée | Prévient les défauts de type membrane et les films |

| Stabilité thermique | Maintien précis (par ex., 715°C) | Assure une viscosité et un écoulement du métal uniformes |

| Objectif principal | Pureté et intégrité physiques | Composants de haute durabilité, sans défaut |

Améliorez la qualité de vos coulées avec l'expertise KINTEK

Ne laissez pas la porosité et les inclusions compromettre votre production d'alliages d'aluminium. KINTEK fournit des solutions thermiques haute performance, y compris des systèmes personnalisables Muffle, Tube, Rotatifs, Sous Vide et CVD, spécifiquement conçus pour la précision et la pureté.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous vous aidons à obtenir les conditions thermiques et la pureté des matériaux exactes dont votre application a besoin. Que vous ayez besoin de stabiliser les propriétés mécaniques ou d'assurer l'uniformité chimique, notre équipe est prête à concevoir le four parfait pour vos besoins uniques.

Prêt à optimiser votre fusion ? Contactez-nous dès aujourd'hui pour parler à un spécialiste et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire ou de votre production.

Guide Visuel

Références

- David Servando Cantú-Fernández, Brian Quinn. Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy. DOI: 10.3390/met14030369

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les considérations opérationnelles pour les fours à atmosphère ? Maîtrisez un contrôle précis pour des résultats sûrs et efficaces.

- Pourquoi le choix de l'atmosphère du four dépend-il du processus et du matériau spécifiques ? Garantir des résultats optimaux de traitement thermique

- Quelles sont les principales applications des fours à atmosphère à vide faible ? Améliorez l'efficacité du traitement thermique

- Quel terme connexe est mentionné en rapport avec les fours à atmosphère contrôlée ? Découvrez le trempe étanche pour un traitement thermique supérieur

- Quel type d'atmosphère est généralement utilisé dans les fours à atmosphère sous vide partiel ? Optimisez votre traitement thermique avec des gaz inertes

- Comment les fours à atmosphère contrôlée contribuent-ils à la fabrication de la céramique ? Améliorer la pureté et la performance

- Quel environnement atmosphérique est requis pour le déliantage catalytique MIM ? Atteindre une pureté de 99,999 % pour des pièces métalliques parfaites

- Quel est le but d'une atmosphère chimiquement inerte dans un four ? Protéger les matériaux de l'oxydation et de la contamination